Elegir la extrusora adecuada es crucial para una producción eficiente. Las extrusoras de un solo tornillo, que representaban más del 40 % del mercado mundial en 2023, siguen siendo populares para aplicaciones sencillas. Sin embargo, a medida que crece la demanda de automatización y productos ligeros, comprender las diferencias entre una extrusora de doble tornillo y su homóloga...extrusión de doble tornillo, garantiza un mejor rendimiento y una mayor rentabilidad. Además, para aplicaciones que requieren versatilidad, elmáquina de moldeo por inyección de tornilloymáquina de inyección de tornilloOfrecemos soluciones avanzadas que satisfacen una variedad de necesidades de producción.

Descripción general de la extrusora de un solo tornillo

Definición y funcionalidad

A extrusora de un solo tornilloCuenta con un único tornillo giratorio alojado en un cilindro con aislamiento térmico. Este diseño permite un control preciso de parámetros como la temperatura, la velocidad del tornillo y la presión del cilindro. Estos ajustes se ajustan en función del material procesado, lo que garantiza una fusión y un moldeado eficientes. La simplicidad de su mecanismo lo convierte en una opción fiable para diversas industrias, especialmente al procesar termoplásticos u otros materiales con comportamiento predecible.

Aplicaciones comunes

Las extrusoras monohusillo se utilizan ampliamente en diversas industrias. A continuación, un breve resumen de sus aplicaciones:

| Industria | Descripción de la aplicación | Previsiones de crecimiento del mercado |

|---|---|---|

| Plástica | Fusión y formación de termoplásticos, impulsada por el aumento de la producción de PE y PP. | CAGR de aproximadamente 4-5% hasta 2030 |

| Procesamiento de alimentos | Producción de alimentos procesados como snacks y cereales. | Se espera que el mercado global alcance más de 75 mil millones de dólares para 2026 |

| Compuestos de caucho | Mezcla y conformación de compuestos de caucho para neumáticos y aplicaciones automotrices. | Se proyecta que la producción mundial de neumáticos superará los 2 mil millones de unidades anuales para 2025 |

| Biomédica | Producción de biopolímeros para envases y dispositivos médicos sostenibles. | Mercado emergente con avances en tecnología de extrusión. |

Ventajas

Las extrusoras de un solo tornillo ofrecen varios beneficios que las convierten en una opción popular:

- Costo-efectividad:Su diseño más simple se traduce en menores costos de inversión inicial y de mantenimiento.

- Control de presiónLos controladores avanzados pueden reducir la variación de presión entre un 20 % y un 40 %, dependiendo de la viscosidad del material. Esto garantiza una calidad constante del producto.

- Facilidad de usoLas funciones de ajuste automático simplifican la operación, eliminando la necesidad de realizar ajustes manuales.

- Versatilidad:Manejan una amplia gama de materiales, lo que los hace adecuados para diversas aplicaciones.

Limitaciones

Si bien las extrusoras de un solo tornillo son versátiles, presentan algunos desafíos:

| Desafío | Descripción |

|---|---|

| Mezcla limitada de materiales | Conseguir una distribución uniforme de aditivos o rellenos puede resultar complicado. |

| Problemas de consistencia de la presión | Las variaciones en la materia prima a menudo provocan fluctuaciones en la presión. |

| Restricciones del flujo de materiales | Es posible que los materiales de alta viscosidad no llenen completamente la matriz, lo que puede generar productos defectuosos. |

A pesar de estas limitaciones, las extrusoras de un solo tornillo siguen siendo una opción fiable para aplicaciones más sencillas. Para procesos más complejos, una extrusora de doble tornillo podría ser una mejor opción gracias a su superior capacidad de mezcla.

Descripción general de la extrusora de doble tornillo

Definición y funcionalidad

Una extrusora de doble tornillo utiliza dos tornillos entrelazados que giran dentro de un cilindro para procesar materiales. Este diseño permite una mejor mezcla, amasado y cizallamiento de materiales en comparación con los sistemas de un solo tornillo. Los tornillos pueden girar en la misma dirección (co-rotación) o en direcciones opuestas (contra-rotación), según la aplicación. Esta flexibilidad la hace ideal para manipular materiales complejos o procesos que requieren un control preciso de la temperatura y la presión.

Aplicaciones comunes

Las extrusoras de doble tornillo se utilizan ampliamente en industrias que exigen alto rendimiento y versatilidad. Algunasaplicaciones comunesincluir:

- Interés compuesto

- Extrusión

- Reciclaje

- Peletización

Estas aplicaciones resaltan la capacidad de la extrusora para manejar diversos materiales y procesos de manera eficiente.

Ventajas

Las extrusoras de doble tornillo ofrecen varios beneficios que las convierten en unaopción preferidapara operaciones complejas:

- Mezcla mejorada:Los tornillos entrelazados garantizan una distribución uniforme de aditivos y rellenos.

- Versatilidad:Pueden procesar una amplia gama de materiales, incluidos compuestos de alta viscosidad y sensibles al calor.

- Cumplimiento normativo:Los diseños avanzados cumplen con estrictos estándares de emisiones y seguridad de materiales, como los puntos de referencia REACH y ASTM International.

| Métrico/Estándar | Descripción |

|---|---|

| Reglamento sobre emisiones | Las cajas de engranajes de las extrusoras de doble tornillo minimizan las fugas de aceite y cumplen con las normas de emisiones más estrictas a través de sellos avanzados y lubricantes sintéticos. |

| Cumplimiento material | El cumplimiento de las normativas de salud y seguridad como REACH garantiza el uso de componentes no tóxicos en el procesamiento de alimentos y productos farmacéuticos. |

| Estándares de desempeño | Los diseños de cajas de engranajes se evalúan rigurosamente en función de puntos de referencia establecidos por organizaciones como ASTM International, lo que conduce a mejoras en la conductividad térmica y la resistencia al estrés. |

Limitaciones

Si bien las extrusoras de doble tornillo se destacan en rendimiento, presentan algunos desafíos:

- Costo inicial más alto:El diseño y la tecnología avanzados resultan en una mayor inversión inicial.

- Mantenimiento complejo:El intrincado mecanismo requiere conocimientos especializados para reparaciones y mantenimiento.

A pesar de estas limitaciones, las extrusoras de doble tornillo siguen siendo la mejor opción para las industrias que requieren precisión y eficiencia.

Diferencias clave entre extrusoras de tornillo simple y doble

Diseño y mecanismo

ElDiseño de extrusoras de uno y dos husillosDifiere significativamente, lo que afecta su funcionalidad. Una extrusora de un solo tornillo utiliza un tornillo giratorio dentro de un cilindro, que se basa en la profundidad del canal para controlar el flujo de material y lograr el rendimiento deseado. Este mecanismo sencillo facilita su operación, pero limita su capacidad para mezclar materiales eficazmente.

Por otro lado, las extrusoras de doble tornillo cuentan con dos tornillos entrelazados que giran en la misma dirección (co-rotación) o en direcciones opuestas (contra-rotación). Este diseño permite una mejor mezcla, amasado y cizallamiento de los materiales. Los tornillos dobles pueden aplicar un alto cizallamiento en pequeños incrementos, gracias a los múltiples cambios en la profundidad del canal. Esto los hace ideales para procesos complejos como la mezcla de material fundido y la dispersión de rellenos sólidos.

Las extrusoras de doble tornillo también se destacan por su autolimpieza, lo que reduce el tiempo de inactividad durante los cambios de material, una característica de la que carecen los sistemas de un solo tornillo.

Capacidades de procesamiento de materiales

En cuanto al procesamiento de materiales, las extrusoras de un solo tornillo son adecuadas para aplicaciones básicas como la extrusión de plásticos y la preparación de compuestos simples. Manejan termoplásticos, cauchos y rellenos eficazmente, pero presentan dificultades con materiales de alta viscosidad o sensibles al calor. Su limitada capacidad de mezcla las hace menos idóneas para formulaciones que requieren una distribución uniforme de aditivos.

Sin embargo, las extrusoras de doble tornillo destacan en el manejo de diversos materiales. Ofrecen excelentes capacidades de mezcla, lo que las hace perfectas para incorporar aditivos o rellenos en formulaciones complejas. Su capacidad para ajustar los parámetros de procesamiento garantiza flexibilidad, permitiendo a los fabricantes trabajar con compuestos de alta viscosidad y materiales termosensibles. Además, las extrusoras de doble tornillo destacan en la desgasificación y la desvolatilización, lo que garantiza un riguroso control de calidad de los materiales volátiles.

| Característica | Extrusora de un solo tornillo | Extrusora de doble tornillo |

|---|---|---|

| Capacidades de procesamiento | Adecuado para extrusión de plástico básica y compuestos simples. | Maneja una gama más amplia de materiales con mezclas complejas. |

| Rendimiento y eficiencia | Menor rendimiento, adecuado para objetivos de producción más bajos. | Mayor rendimiento, lo que resulta en una mejor calidad del producto. |

| Flexibilidad y versatilidad | Menor flexibilidad, operación más sencilla, más barato de fabricar. | Mayor flexibilidad, parámetros de procesamiento ajustables. |

| Flexibilidad del material | Aceptable para termoplásticos, cauchos y rellenos. | Manejo mejorado de formulaciones complejas y materiales de alta viscosidad. |

| Capacidad de mezcla | Adecuado para formulaciones simples. | Excelente mezcla, ideal para incorporar aditivos. |

| Desgasificación y desvolatilización | Capacidad limitada, no adecuado para la eliminación de volátiles. | Buena capacidad, adecuado para un estricto control de calidad. |

Rendimiento y eficiencia

El rendimiento y la eficiencia son factores cruciales a la hora de elegir entre estas extrusoras. Las extrusoras monotornillo están evolucionando hacia mayores velocidades y eficiencia, lo que las hace adecuadas para aplicaciones estándar. Sin embargo, su buen comportamiento de transporte puede generar mayores tasas de desperdicio debido a una calidad de salida menos consistente.

Las extrusoras de doble tornillo, en cambio, ofrecen un rendimiento superior en la mezcla y la extrusión reactiva. Su mayor rendimiento y mejor calidad de salida reducen las tasas de desperdicio, lo que las hace más eficientes para formulaciones complejas. Por ejemplo, las extrusoras de doble tornillo son especialmente eficaces en el procesamiento de polietileno (PE) reticulable, lo que garantiza resultados consistentes y ahorro energético.

Si bien los tornillos individuales son económicos para tareas más simples, los tornillos gemelos ofrecen una mejor eficiencia a largo plazo para necesidades especializadas.

Costo y complejidad

El costo y la complejidad suelen influir en la decisión entre extrusoras de uno o dos tornillos. Los sistemas de un solo tornillo son más económicos, con menores costos iniciales de inversión y mantenimiento. Su diseño más simple los hace accesibles para pequeñas y medianas empresas (PYME) y más fáciles de operar.

Sin embargo, las extrusoras de doble tornillo tienen costos iniciales más elevados debido a su diseño y tecnología avanzados. Los gastos de mantenimiento también son considerables, ya que su complejo mecanismo requiere conocimientos especializados para las reparaciones. A pesar de estos desafíos, las extrusoras de doble tornillo ofrecen una mejor rentabilidad a largo plazo para las industrias que requieren precisión y versatilidad.

| Aspecto | Extrusoras de doble tornillo |

|---|---|

| Inversión inicial | Altos costos de inversión inicial |

| Costos de mantenimiento | Gastos significativos de mantenimiento continuo |

| Impacto en el mercado | Limita la expansión del mercado para las PYMES |

| Barreras para la adopción | Los altos costos crean barreras para la adopción de nuevas tecnologías |

Los fabricantes deben sopesar cuidadosamente estos factores para determinar qué extrusora se ajusta a sus objetivos de producción y su presupuesto.

Factores a considerar al elegir

Requisitos de aplicación y materiales

El primer paso para elegir la extrusora adecuada es comprender su aplicación y los materiales que procesará. Cada industria tiene necesidades únicas, y la extrusora debe adaptarse a ellas. Por ejemplo, las extrusoras de un solo tornillo son ideales para aplicaciones sencillas como la extrusión de plástico. Sin embargo, industrias como la farmacéutica o la automotriz suelen requerir las capacidades avanzadas de una extrusora de doble tornillo.

Los factores clave a considerar incluyen:

- Manejo de materiales:Un flujo de material constante es esencial para evitar interrupciones o defectos durante la producción.

- Control de temperaturaMantener temperaturas óptimas garantiza que los materiales no se degraden y que los productos finales cumplan con los estándares de calidad.

- Complejidad del diseño de matricesLos perfiles complejos requieren diseños de matrices precisos, lo que demanda experiencia e ingeniería de precisión.

¿Sabías que? Las extrusiones de aluminio de la serie 6xxx son populares en estructuras automotrices debido a su flexibilidad y resistencia. Sin embargo, seleccionar la aleación y el temple adecuados es crucial para cumplir con las especificaciones de resistencia a la tracción.

Para aplicaciones especializadas, como la nanocomposición o la producción de polímeros de alto rendimiento, una extrusora de doble tornillo ofrece la precisión y la flexibilidad necesarias para manejar formulaciones complejas. Su capacidad para mezclar aditivos de forma uniforme y mantener una calidad constante la convierte en la mejor opción para industrias exigentes.

Restricciones de presupuesto y costos

El presupuesto juega un papel importanteAl elegir entre diferentes tipos de extrusoras, si bien las extrusoras de un solo tornillo son más asequibles inicialmente, las extrusoras de doble tornillo suelen ofrecer un mejor valor a largo plazo para aplicaciones complejas.

| Tipo de evidencia | Detalles |

|---|---|

| Consideraciones de costos | Las compañías farmacéuticas pagan primas del 20 al 35% por perfiles térmicos precisos. |

| Restricciones presupuestarias | Los desarrolladores de aditivos alimentarios prefieren sistemas renovados de menos de 150.000 dólares. |

| Tendencias del mercado | Los fabricantes chinos ofrecen un ahorro de costes del 60-70% respecto a los modelos europeos. |

| Costo total de propiedad | Las unidades energéticamente eficientes reducen los costos operativos entre un 18 y un 22 % en cinco años. |

| Expectativas de ROI | Los laboratorios apuntan a extrusoras de precio medio ($120,000-$180,000) para ahorrar energía. |

Los costos de las materias primas también afectan los presupuestos. Por ejemplo, los precios del aluminio pueden representar entre el 60 % y el 70 % de los costos totales de extrusión. Para gestionar estas fluctuaciones, los fabricantes suelen emplear estrategias como contratos a largo plazo o iniciativas de reciclaje.

Consejo: Si trabaja con un presupuesto ajustado, considere sistemas renovados o modelos energéticamente eficientes para reducir costos sin comprometer el rendimiento.

Expectativas de desempeño y producción

Las expectativas de rendimiento varían según la industria y la aplicación. Las extrusoras de un solo tornillo son ideales para tareas estándar con requisitos de menor rendimiento. Sin embargo, las industrias que requieren alta precisión y rendimiento, como la fabricación de dispositivos médicos, se benefician de las...Capacidades avanzadas de las extrusoras de doble tornillo.

| Característica | Extrusora de un solo tornillo | Extrusora de doble tornillo |

|---|---|---|

| Rendimiento | Inferior, adecuado para producción a pequeña escala. | Más alto, ideal para operaciones a gran escala. |

| Capacidad de mezcla | Limitado, adecuado para formulaciones simples. | Excelente, asegura una distribución uniforme del aditivo. |

| Uniformidad de temperatura | Básico, puede variar según las zonas del barril. | Uniformidad validada, crítica para aplicaciones médicas. |

Por ejemplo, el 92 % de los fabricantes de dispositivos médicos exigen una uniformidad de temperatura validada en todas las zonas del cilindro. Esto garantiza una calidad constante del producto y el cumplimiento de los estrictos estándares de la industria.

Dato curioso: Las extrusoras de doble tornillo se destacan en el manejo de materiales sensibles al calor como el PCL, gracias a sus sistemas de enfriamiento avanzados y tiempos de transición más rápidos.

Mantenimiento y longevidad

El mantenimiento y la longevidad son cruciales al evaluar las extrusoras. Las extrusoras de un solo tornillo son más fáciles de mantener gracias a su diseño sencillo. Son una excelente opción para empresas con conocimientos técnicos limitados.

Las extrusoras de doble tornillo, aunque más complejas, ofrecen características como la autolimpieza, que reduce el tiempo de inactividad durante los cambios de material. Esto las convierte en una mejor opción para industrias con turnos de producción frecuentes.

Para maximizar la longevidad, considere estos factores:

- Complejidad del diseñoLos diseños más simples son más fáciles de mantener, pero pueden carecer de funciones avanzadas.

- Elección del material:Los materiales duraderos prolongan la vida útil del extrusor.

- Eficiencia energética:Los modelos con accionamientos energéticamente eficientes reducen el desgaste con el tiempo.

Consejo profesional: el mantenimiento regular y el uso de materiales de alta calidad pueden prolongar significativamente la vida útil de su extrusora, lo que garantiza un mejor retorno de la inversión.

Implicaciones de costos y mantenimiento

Inversión inicial

Tanto solteros comoextrusoras de doble tornilloRequieren una inversión inicial significativa. Esto puede ser un obstáculo para las pequeñas y medianas empresas (PYME) que buscan adoptar estas tecnologías. Las extrusoras de doble tornillo, con su diseño y capacidades avanzadas, suelen tener un precio más elevado en comparación con los sistemas de un solo tornillo. Además, la complejidad de estas máquinas exige operadores cualificados, lo que incrementa los costes iniciales.

Para las empresas que operan en mercados sensibles a los precios, las tecnologías de extrusión alternativas con menores costos iniciales pueden resultar atractivas. Sin embargo, elegir un modelo confiable puede mitigar la depreciación y garantizar un mejor valor a largo plazo.

Mantenimiento a largo plazo

Poseer una extrusora implica más que la simple compra inicial. Los costos a largo plazo incluyen el mantenimiento y los gastos operativos. El mantenimiento regular, al igual que el de un vehículo, es esencial para evitar interrupciones en la producción. Descuidar el mantenimiento puede resultar en costosas reparaciones y tiempos de inactividad.

- Consideraciones clave para el mantenimiento:

- Inspecciones de rutina para identificar desgaste.

- Reemplazo oportuno de piezas para mantener la eficiencia.

- Lubricación adecuada para reducir la fricción y prolongar la vida útil.

Invertir en un mantenimiento regular no solo garantiza un funcionamiento fluido, sino que también prolonga la vida útil de la máquina.

Eficiencia energética

Eficiencia energéticaDesempeña un papel crucial en la reducción de costos operativos. Estudios que comparan extrusoras de uno y dos tornillos destacan diferencias en el consumo energético.

| Tipo de evidencia | Descripción |

|---|---|

| Datos de consumo de energía | Los modelos empíricos muestran variaciones en el uso de energía entre diseños de extrusoras. |

| Parámetros operativos | El ajuste de parámetros como las restricciones de la matriz afecta la eficiencia energética. |

| Comparaciones con la SEC | Los valores de Consumo Específico de Energía (SEC) revelan diferencias de eficiencia. |

La optimización de los parámetros operativos puede reducir significativamente el consumo de energía, haciendo que las extrusoras sean más rentables a lo largo del tiempo.

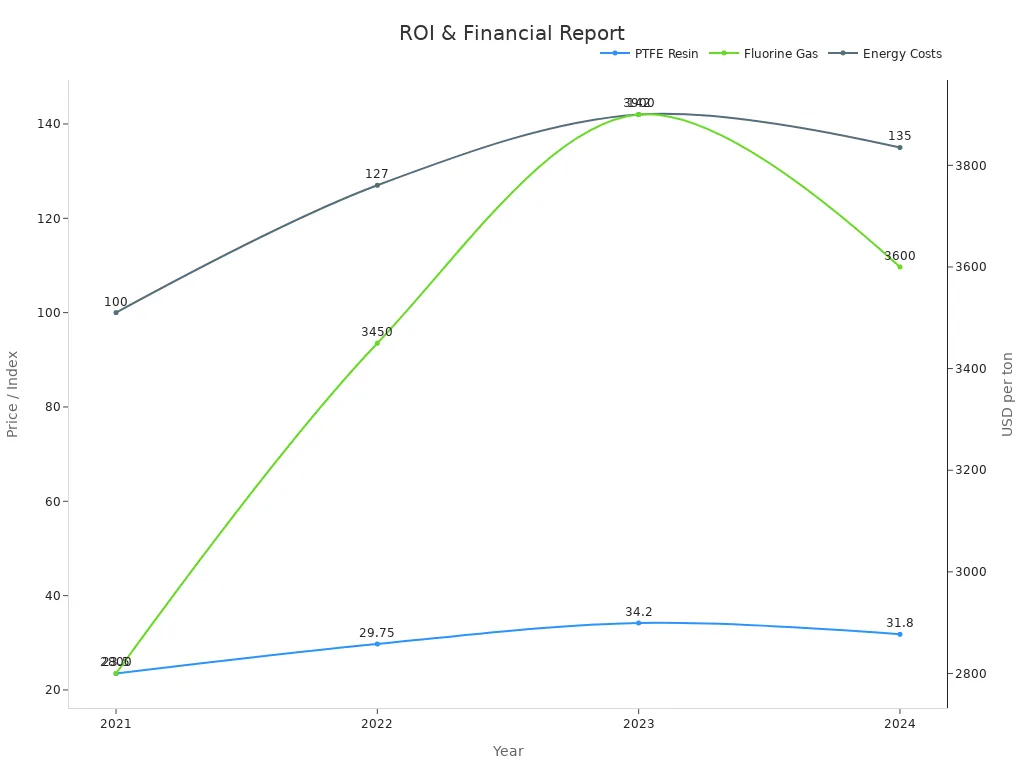

Retorno de la inversión

El retorno de la inversión (ROI) de las extrusoras depende de factores como la reducción del desperdicio de material, el ahorro energético y la eficiencia de producción. Actualizar a un modelo más eficiente puede acortar el periodo de retorno de la inversión, lo que la convierte en una inversión rentable.

| Métrico | Pre-actualización | Después de la actualización | Mejora |

|---|---|---|---|

| Desperdicios de materiales | 12% | 6,5% | Reducción del 45,8% |

| Uso de energía/kg | 8,7 kWh | 6,2 kWh | 28,7% de ahorro |

| Período de retorno de la inversión | 5,2 años | 3,8 años | 26,9% más rápido |

Al centrarse en la eficiencia y el mantenimiento regular, las empresas pueden lograr un retorno de la inversión más rápido y ahorros a largo plazo.

Las extrusoras de un solo tornillo son ideales para tareas sencillas, ya que ofrecen precios accesibles y simplicidad. Las extrusoras de doble tornillo, en cambio, destacan en procesos complejos gracias a su excelente capacidad de mezcla.

Consejo: Adapte siempre su extrusora a sus necesidades de materiales y presupuesto. Los costos operativos y de mantenimiento a largo plazo pueden afectar significativamente la eficiencia y la rentabilidad general.

Preguntas frecuentes

¿Cuál es la principal diferencia entre las extrusoras de uno y dos husillos?

Las extrusoras de un solo tornillo son más sencillas y rentables, mientras queextrusoras de doble tornilloOfrecen una mejor mezcla y manejan materiales complejos de manera más eficiente.

¿Qué industrias se benefician más de las extrusoras de doble tornillo?

Industrias como la farmacéutica, la automotriz y la de procesamiento de alimentos dependen de las extrusoras de doble tornillo por su precisión, versatilidad y capacidad para manejar formulaciones complejas.

¿Cómo puedo reducir los costos de mantenimiento de mi extrusora?

Las inspecciones regulares, los reemplazos oportunos de piezas y la lubricación adecuada ayudan a prolongar la vida útil de su extrusora y minimizar los gastos de mantenimiento.

Consejo:Siga siempre las pautas de mantenimiento del fabricante para evitar tiempos de inactividad inesperados y reparaciones costosas.

Hora de publicación: 30 de abril de 2025