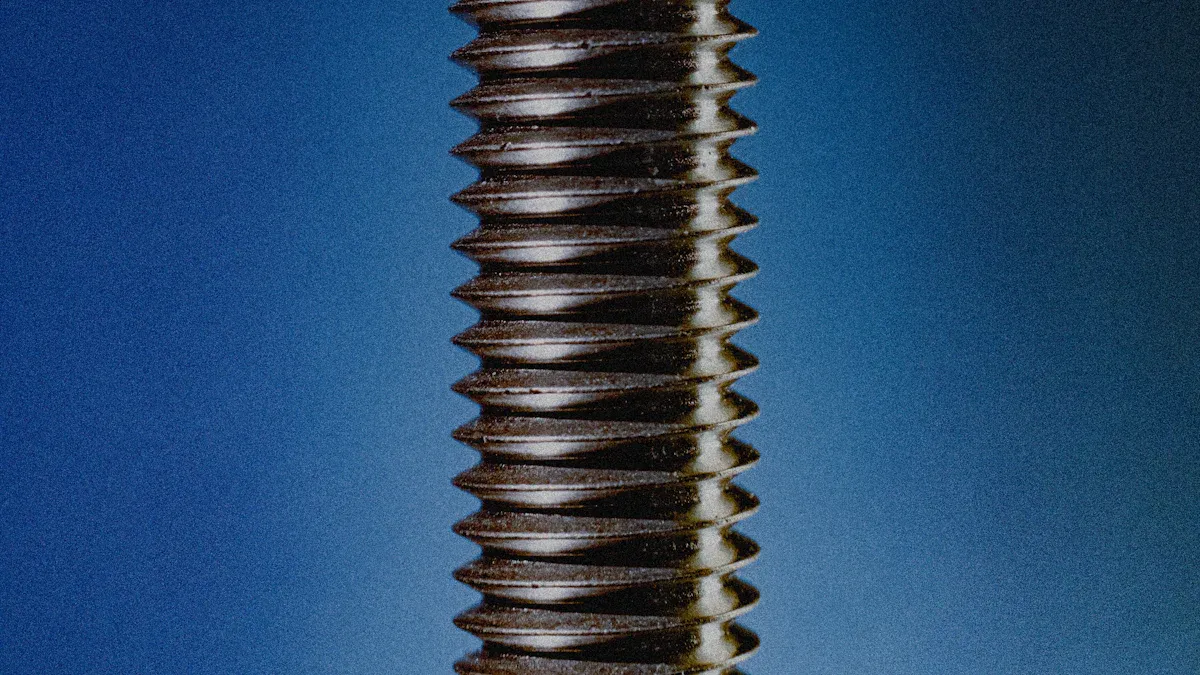

Un cilindro de doble tornillo paralelo ofrece un rendimiento constante en entornos industriales. Los ingenieros evalúan la calidad mediante métricas comoVelocidad del tornillo, tiempo de residencia, valores de torque y configuración del tornillo. ElBarril de tornillo de plástico doble, Barriles de tornillo de extrusora cónica de doble tornillo, ytornillo y cañón gemelos paralelosLos sistemas deben cumplir altos estándares para garantizar durabilidad y adaptabilidad.

| Métrico | Descripción |

|---|---|

| Velocidad del tornillo | Afecta el rendimiento del material y el torque. |

| Tiempo de residencia | Influye en la exposición térmica y el riesgo de degradación del material. |

| Valores de par | Se relaciona con la carga del material y la tensión mecánica. |

| Configuración de tornillos | Optimizado para el tipo de material para mejorar la mezcla y la eficiencia. |

Calidad del material en cilindros de doble tornillo paralelo

Aleaciones de alto grado para mayor resistencia

Los fabricantes seleccionanaleaciones de alto gradoPara garantizar que el cañón de doble tornillo paralelo resista entornos industriales exigentes. La elección de la aleación influye directamente en la resistencia y durabilidad del cañón. Los ingenieros suelen utilizar materiales como38CrMoAlA, 42CrMo y 9Cr18MoVEstas aleaciones proporcionan una base sólida para el cañón y el tornillo, mejorando la resistencia al desgaste y al estrés mecánico.

| Tipo de aleación | Descripción |

|---|---|

| 38CrMoAlA | Material básico para tornillo, mejorado con aleación bimetálica para mayor longevidad. |

| 42CrMo | Acero de aleación de alta calidad utilizado en barriles. |

| 9Cr18MoV | Otra aleación de alto grado para mayor durabilidad. |

Las diferentes combinaciones de aleaciones ofrecen ventajas únicas. Por ejemplo, el acero 45 con buje de revestimiento tipo C ofrece una resistencia al desgaste rentable. El acero nitrurado 38CrMoAla proporciona alta dureza y resistencia a la corrosión. La aleación HaC destaca en entornos con fluoroplásticos, mientras que el acero inoxidable 316L es ideal para aplicaciones en la industria alimentaria.

| Tipo de aleación | Propiedades clave |

|---|---|

| 45 acero + buje de revestimiento tipo C | Revestimientos de aleación resistentes al desgaste y rentables |

| 45 Acero + α101 | Alta dureza (HRC 60-64), resistencia al desgaste, adecuado para fibra de vidrio. |

| Acero nitrurado 38CrMoAla | Alta dureza, resistencia a la corrosión, estructura duradera. |

| Aleación HaC | Resistencia superior a la corrosión, ideal para fluoroplásticos. |

| Acero inoxidable 316L | Excelente resistencia a la corrosión y al óxido, adecuado para la industria alimentaria. |

| Revestimiento de Cr26, Cr12MoV | Aleación de polvo de cromo ultra alto, resistencia al desgaste excepcional |

| Revestimiento de aleación a base de níquel en polvo | Resistencia combinada al desgaste y a la corrosión, adecuada para entornos de alta exigencia. |

| Revestimiento de metalurgia de polvos importado | Rendimiento superior en condiciones corrosivas y de desgaste intenso |

Impacto en la vida útil y el rendimiento

La calidad del material juega un papel vital en lavida útilde un barril de doble tornillo paralelo. Las aleaciones de alta calidad resisten la abrasión y la corrosión, lo que prolonga la vida útil. El diseño de tornillos entrelazados genera fuertes fuerzas de corte, mezclando los materiales a fondo. Este proceso garantiza una mezcla uniforme y previene la degradación térmica de polímeros sensibles. El control constante de la temperatura en todo el barril mantiene la calidad del producto.

Consejo: La incorporación de zonas de ventilación o vacío en las extrusoras de doble tornillo ayuda a eliminar sustancias volátiles o aire del material. Esta característica mejora la consistencia y la fiabilidad del producto final.

Un cañón de doble tornillo paralelo con materiales de calidad superior ofrece un rendimiento estable y productos de alta calidad. Los fabricantes logran una producción confiable manteniendo estrictos estándares en la selección de aleaciones y la construcción del cañón.

Ingeniería de precisión de cilindros de doble tornillo paralelo

Tolerancias estrictas y precisión

La ingeniería de precisión sienta las basesPara un rendimiento confiable en un cilindro de doble tornillo paralelo. Los fabricantes utilizan equipos CNC avanzados y un estricto control de calidad para lograr tolerancias estrictas. Estas tolerancias garantizan que cada componente encaje perfectamente y funcione sin problemas. La siguiente tabla muestraEstándares típicos de la industria para tolerancias de fabricación:

| Componente | Tolerancia |

|---|---|

| Diámetro exterior del tornillo | +/- 0,001 pulgadas por pulgada de diámetro |

| Autorización de vuelo | 0,004 a 0,006 pulgadas por pulgada de diámetro |

| Longitud del tornillo | +/- 1/32 de pulgada |

| Diámetro interno del cañón | +/- 0,001 pulgadas por pulgada de diámetro |

| Rectitud del cañón | +/- 0,001 pulgadas por pulgada de longitud |

| Concentricidad del barril | +/- 0,001 pulgadas |

El mecanizado preciso ayuda a prevenir fugas, reduce la vibración y mantiene una presión constante. Estos factores contribuyen a un funcionamiento estable y una mayor vida útil del equipo.

Calidad de producto constante

La ingeniería de precisión garantiza una calidad constante del producto. Las extrusoras de doble tornillo ofrecen...Resultados superiores para productos con estrictos requisitos de calidadMezclan y desgasifican materiales eficientemente, lo que reduce los defectos y mejora la producción. Los siguientes puntos destacan cómo las tolerancias ajustadas mejoran la calidad del producto:

- Las capacidades mejoradas de mezcla y desgasificación dan como resultado menos defectos.

- La distribución uniforme de polímeros, aditivos, rellenos y colorantes garantiza propiedades uniformes en todos los lotes.

La eficiencia operativa también se beneficia de la ingeniería de precisión. La siguiente tabla describe los aspectos clave y sus contribuciones:

| Aspecto | Contribución a la eficiencia |

|---|---|

| Alto rendimiento | Aumenta la productividad con un mejor transporte y fusión del material. |

| Control preciso | Permite realizar ajustes finos para obtener resultados consistentes y de alta calidad. |

| Transferencia de calor mejorada | Facilita un control preciso de la temperatura para las propiedades deseadas del material. |

| Configuración óptima | Adapta los sistemas de extrusión a las necesidades de procesamiento específicas, mejorando el rendimiento |

La ingeniería de precisión en un barril de tornillo doble paralelo garantiza que cada lote cumpla con altos estándares, lo que ayuda a los fabricantes a entregar productos confiables.

Resistencia al desgaste en cilindros de doble tornillo paralelo

Protección contra la abrasión

Los fabricantes diseñan cañones resistentes a la abrasión de materiales duros. Utilizan tratamientos superficiales avanzados para reforzar el cañón y el tornillo. Estos tratamientos ayudan a proteger contra la fricción constante y el contacto con polímeros o aditivos abrasivos. La siguiente tabla muestra tratamientos superficiales comunes que mejoran la resistencia al desgaste:

| Tipo de tratamiento | Descripción | Fuente |

|---|---|---|

| Polvo de aleación a base de níquel | Soldado por pulverización para mejorar la resistencia al desgaste y prolongar la vida útil. | Tornillo Lesun |

| Polvo de aleación de carburo de tungsteno | Mejora significativamente la resistencia al desgaste. | Tornillo Lesun |

| Nitruración de superficies | Aumenta la dureza de la superficie para mejorar la resistencia al desgaste. | Tornillo Lesun |

Estos tratamientos crean una capa exterior resistente. El cañón puede soportar cargas elevadas y compuestos abrasivos sin perder rendimiento. Los ingenieros seleccionan el tratamiento adecuado según el material de procesamiento y las exigencias de producción.

Nota: La nitruración de la superficie aumenta la dureza, lo que ayuda al cañón a resistir rayones y desgaste durante tiradas de producción prolongadas.

Vida operativa prolongada

La resistencia al desgaste es fundamental para prolongar la vida útil de un cañón de doble tornillo paralelo. Al resistir la abrasión, el cañón conserva su forma y función a lo largo del tiempo. Esta durabilidad reduce la necesidad de mantenimiento y reemplazo frecuentes. En producciones de alto volumen, una alta resistencia al desgaste implica menos ajustes en los parámetros operativos. El cañón mantiene una calidad y eficiencia energética constantes.

Los operadores monitorean los niveles de desgastePlanificar el mantenimiento antes de que surjan problemas. Reconocer cuándo los ajustes ya no mejoran la producción ayuda a programar reemplazos o reconstrucciones oportunas. Este enfoque mantiene la producción funcionando sin problemas y minimiza el tiempo de inactividad.

Un barril con excelente resistencia al desgaste facilita una fabricación fiable y reduce los costes a largo plazo. Las empresas se benefician de una producción estable y menos interrupciones.

Resistencia a la corrosión para cilindros de tornillo doble paralelo

Manejo de compuestos agresivos

Los fabricantes diseñan sistemas de barriles de doble tornillo paralelo para procesar una amplia gama de materiales, incluyendo aquellos con propiedades químicas agresivas. Algunos plásticos y aditivos contienen agentes corrosivos que pueden dañar las superficies internas del barril. Para protegerse contra estas amenazas, los ingenieros aplican recubrimientos especializados que resisten el ataque químico y el desgaste. La siguiente tabla muestra recubrimientos resistentes a la corrosión comunes y sus mejores casos de uso:

| Tipo de recubrimiento | Propiedades clave | Mejor caso de uso |

|---|---|---|

| Nitruro de cromo (CrN) | Excelente resistencia a la corrosión y protección contra el desgaste; ideal para materiales corrosivos como el PVC. | Procesamiento de materiales corrosivos |

| Nitruro de titanio (TiN) | Alta dureza y resistencia superior al desgaste; reduce la fricción. | Operaciones estándar de procesamiento de plástico |

| Nitruro de titanio y aluminio (TiAlN) | Estabilidad a altas temperaturas; adecuado para aplicaciones de alta velocidad o alta temperatura. | Producción de fibras o materiales ignífugos |

Estos recubrimientos ayudan al cañón a soportar entornos hostiles y a mantener su rendimiento. Los operadores seleccionan el recubrimiento adecuado según el tipo de compuesto y las exigencias del proceso de producción.

Menores demandas de mantenimiento

La resistencia a la corrosión juega un papel claveReduce las necesidades de mantenimiento. Cuando el cilindro resiste el desgaste químico, su vida útil es mayor y requiere menos reparaciones. El desgaste por corrosión de los materiales auxiliares puede afectar directamente la pared interior del cilindro, lo que reduce la vida útil del cilindro. El uso de materiales más resistentes al desgaste y a la corrosión prolonga la vida útil de los componentes de la extrusora y reduce la frecuencia de mantenimiento.

- Los materiales con mayor resistencia a la corrosión conducen a una vida útil más larga.

- Una vida útil más larga se traduce en intervalos de mantenimiento más prolongados.

- Los materiales no resistentes a la corrosión aumentan la frecuencia de inspecciones y reemplazos.

Los operadores se benefician de menos interrupciones y menores costos. Dedican menos tiempo a inspecciones y reemplazos, lo que mantiene la producción en marcha sin problemas. La elección de barriles resistentes a la corrosión favorece una fabricación eficiente y una producción fiable.

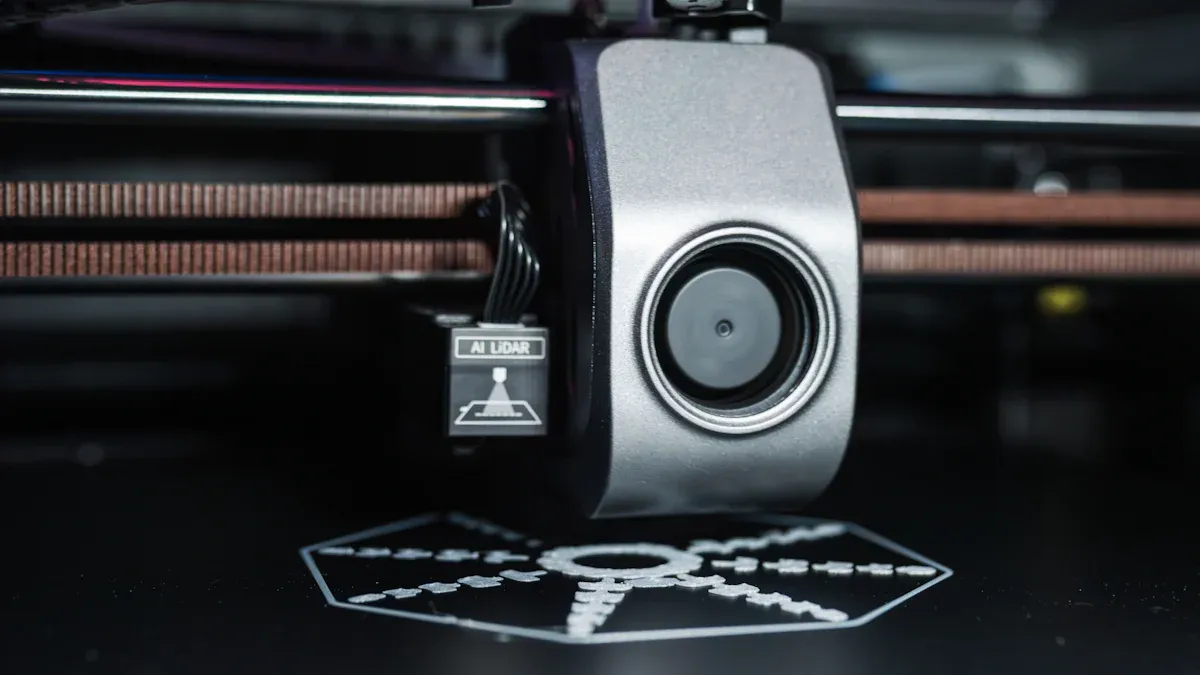

Sistema de enfriamiento de barriles en barriles de doble tornillo en paralelo

Regulación eficiente de la temperatura

Los ingenieros diseñan el sistema de refrigeración del barril para mantener un control preciso de la temperatura durante la operación. El sistema utiliza elementos de calefacción y refrigeración para lograr resultados óptimos. Los calentadores eléctricos y las camisas de agua son componentes comunes integrados en el barril. Los operadores pueden ajustar la temperatura en diferentes zonas del barril para adaptarse a los requisitos de cada material plástico. Esta flexibilidad permite una fusión y mezcla uniformes.

- Sistema de control de temperaturaProporciona una regulación precisa.

- Los calentadores eléctricos y las camisas de agua trabajan juntos para lograr una calefacción y una refrigeración equilibradas.

- Las zonas múltiples permiten ajustes de temperatura personalizados para distintos materiales.

Una temperatura bien regulada garantiza que los polímeros no se degraden ni se quemen. Una gestión constante de la temperatura se traduce en una mayor calidad del producto y una producción estable.

Prevención del sobrecalentamiento y la deformación

El funcionamiento continuo puede provocar el sobrecalentamiento y la deformación de los cañones. Los fabricantes abordan este problema utilizando cañones modulares con calentadores de cartucho internos y orificios de refrigeración. Estos orificios de refrigeración se ubican cerca del revestimiento, maximizando el efecto de refrigeración. El cañón de doble tornillo paralelo suele contar con entre tres y cinco zonas de refrigeración, lo que ayuda a mantener temperaturas estables durante la producción.

- Los barriles modulares mejoran la eficiencia de enfriamiento.

- Los orificios de refrigeración internos evitan el sobrecalentamiento en operaciones de alta velocidad.

- Múltiples zonas de enfriamiento proporcionan un control eficaz de la temperatura.

- La potencia de enfriamiento del tornillo de 3kW mantiene un rendimiento constante.

- La dureza del cañón de HRC58-62 resiste el desgaste y la deformación bajo presión.

Una refrigeración eficaz protege el cañón de daños y prolonga su vida útil. Los operadores se benefician de un rendimiento fiable y una menor necesidad de mantenimiento.

Diseño de tornillo en barril de tornillo gemelo paralelo

Geometría optimizada para mezcla y dispersión

Los ingenieros se centran en la geometría del tornillo para lograrmezcla y dispersión superioresLa forma del canal del tornillo influye en el movimiento y la mezcla de los materiales dentro del cañón. El diseño en forma de ocho destaca como la geometría más efectiva. Este diseñoreduce el tiempo de producción en más del 40%En comparación con otras formas, también mantiene una alta calidad de mezcla, lo que la convierte en la opción preferida en muchas industrias.

| Geometría del barril | Eficacia en el transporte de materiales | Calidad de la mezcla | Notas |

|---|---|---|---|

| Diseño en forma de ocho | Más eficaz, reduce el tiempo de producción en más del 40 % | Similar a otros | Diseño aceptado por la industria para un rendimiento óptimo. |

| Lados redondeados con centro plano | 22% menos efectivo que el ejercicio en forma de ocho | Similar a otros | Menor fuerza neta que actúa sobre las partículas, pero peor en el transporte. |

Una geometría de tornillo optimizada garantiza que los polímeros, rellenos y aditivos se mezclen uniformemente. Esto se traduce en una calidad constante del producto y una reducción de defectos.

Adaptabilidad a diversos procesos

La adaptabilidad del diseño de los tornillos permite a los fabricantes procesar una amplia gama de materiales. Los ingenieros pueden adaptar la mezcla, las velocidades de corte y los tiempos de residencia a cada aplicación. Esta flexibilidad es esencial para la producción de plásticos, perfiles y tuberías rellenos o reforzados.

- El diseño garantiza una alta estabilidad y una distribución uniforme del cizallamiento, lo que es crucial para la producción continua.

- Las extrusoras de doble tornillo paralelo ofrecen una larga longitud de procesamiento, ideal para una mezcla extensa o desvolatilización.

- El diámetro constante a lo largo del tornillo permite un control preciso sobre las propiedades del material y la calidad del producto.

Un cilindro de doble tornillo paralelo con diseño de tornillo adaptable satisface las necesidades de diversos procesos de fabricación. Los operadores pueden obtener resultados fiables, tanto al producir productos estándar como compuestos especializados.

Opciones de personalización para el cañón de doble tornillo paralelo

Soluciones a medida para aplicaciones específicas

Los fabricantes ofrecen una amplia gama deopciones de personalizaciónPara satisfacer las demandas de diferentes industrias, los ingenieros diseñan sistemas de barriles modulares con secciones intercambiables. Este enfoque les permite configurar el barril para procesos específicos. Los alimentadores laterales permiten la adición de materiales en puntos precisos, lo que mejora la flexibilidad. Los puertos de ventilación ayudan a eliminar gases o humedad, lo que protege la calidad del producto. Los puertos de inyección de líquidos permiten la adición de líquidos durante el procesamiento. Los diseños de tornillo modulares utilizan elementos individuales para funciones como el transporte y la mezcla. Estas características favorecen la versatilidad y el control del proceso.

| Opción de personalización | Descripción |

|---|---|

| Diseño de barril modular | Secciones intercambiables para configuraciones personalizadas |

| Alimentadores laterales | Agregue materiales en puntos específicos para un mejor procesamiento |

| Puertos de ventilación | Eliminar gases o humedad durante el procesamiento. |

| Puertos de inyección de líquido | Añadir líquidos en varias etapas |

| Diseño de tornillo modular | Elementos individuales para transporte y mezcla |

| Versatilidad | Procesar una amplia gama de materiales en distintas industrias |

| Control de procesos | Control preciso de parámetros para una calidad constante |

| Eficiencia | Alto rendimiento y procesamiento efectivo |

Flexibilidad para necesidades de producción únicas

La personalización ofrece flexibilidad a fabricantes con requisitos de producción únicos. Los ingenieros ajustan el paso del tornillo, la profundidad de las paletas y los elementos de mezcla para satisfacer las necesidades específicas de procesamiento. La estructura de doble tornillo mejora la uniformidad de la mezcla y acorta los ciclos de producción. Las empresas se benefician de un mayor rendimiento en comparación con los sistemas de un solo tornillo. Estas ventajas permiten a los fabricantes aumentar la producción en menos tiempo y mantener una calidad constante.

- La geometría del tornillo ajustable satisface diversos requisitos de procesamiento.

- La uniformidad de mezcla mejorada favorece una salida confiable del producto.

- Un mayor rendimiento aumenta la eficiencia de la producción.

Un cilindro de tornillo doble paralelo con características personalizadas ayuda a los fabricantes a adaptarse a las cambiantes demandas del mercado y a las aplicaciones especializadas.

Accesibilidad para el mantenimiento del cañón de doble tornillo paralelo

Fácil limpieza e inspección

Limpieza e inspección de rutinaMantenga el equipo funcionando sin problemas. Los ingenieros diseñan barriles modernos con puertos de fácil acceso y secciones modulares. Estas características permiten a los operadores acceder rápidamente a las superficies internas. Las tapas extraíbles y las ventanas de inspección ayudan a los trabajadores a verificar si hay residuos o desgaste sin desmontar todo el sistema. Los puntos de acceso despejados también facilitan la eliminación de acumulaciones y previenen la contaminación.

Los operadores suelen utilizar cepillos y agentes de limpieza especializados para un mantenimiento exhaustivo. Las inspecciones visuales identifican signos tempranos de desgaste o daños. Las inspecciones rápidas reducen el riesgo de fallos inesperados. Un barril limpio garantiza una calidad constante del producto y prolonga la vida útil de la maquinaria.

Consejo: Programe inspecciones periódicas para detectar problemas menores antes de que se conviertan en problemas mayores.

Minimizar el tiempo de inactividad

Las instalaciones dependen deplanes de mantenimiento estrictosPara mantener las líneas de producción en marcha. Un programa de mantenimiento bien organizado incluye limpieza, lubricación y reemplazo oportuno de piezas desgastadas. Estos pasos ayudan a mantener un rendimiento óptimo y reducen la posibilidad de averías repentinas.

- Establecer un programa de mantenimiento preventivo.

- Realizar limpieza y lubricación periódica.

- Reemplace las piezas desgastadas antes de que se produzcan fallas.

Un enfoque proactivo mantiene el funcionamiento eficiente del barril de doble tornillo paralelo. Menos tiempo de inactividad se traduce en mayor productividad y menores costos de reparación. Los equipos que siguen una rigurosa rutina de mantenimiento experimentan menos interrupciones y una producción más confiable.

Compatibilidad con materiales de procesamiento en cilindros de doble tornillo paralelos

Versatilidad en polímeros y aditivos

Los fabricantes diseñan barriles modernos para manejar una amplia gama de polímeros y aditivos. Utilizan elementos de tornillo modulares y sistemas avanzados de control de temperatura. Estas características permiten a los operadores cambiar de material rápidamente.Los barriles más viejos a menudo tienen problemas con los nuevos polímeros o aditivos.Pueden producirse mezclas deficientes y una fusión desigual. La incompatibilidad a veces provoca atascos en la máquina, lo que afecta la calidad del producto. Los sistemas más modernos facilitan el cambio de material y mantienen altos estándares de producción.

- Los elementos de tornillo modulares mejoran la adaptabilidad.

- El control avanzado de temperatura ayuda a procesar diferentes materiales.

- El cambio rápido de material reduce el tiempo de inactividad.

- Una mezcla confiable evita atascos y defectos.

Los operadores se benefician de una mayor flexibilidad. Pueden producir diversos productos sin cambiar de equipo.

Garantizar una calidad de salida consistente

La compatibilidad con los materiales de procesamiento es fundamental para la calidad del producto final. Cuando los materiales se mezclan uniformemente, el producto final cumple con los más estrictos estándares. Los materiales incompatibles pueden separarse durante la mezcla.La separación de fases puede reducir el efecto general de la mezcla y reducir la calidad de salida.El control constante de la temperatura y el diseño del tornillo ayudan a prevenir estos problemas. Los fabricantes supervisan el proceso para garantizar una mezcla uniforme.

Nota: La distribución uniforme de polímeros y aditivos produce propiedades estables del producto y menos defectos.

Un cilindro de doble tornillo paralelo compatible con diversos materiales ofrece resultados fiables. Las empresas logran una calidad constante y satisfacen las demandas de los clientes.

Soporte del fabricante para cilindros de doble tornillo paralelos

Asistencia técnica y capacitación

Los fabricantes ofrecen una gama deservicios de apoyopara ayudar a los clientes a lograr los mejores resultados con sus equipos. Ofrecendiseño y soporte de proyectosCapacitación personalizada y servicio continuo. El personal recibe capacitación para alcanzar los objetivos de procesamiento y mejorar la eficiencia. Los ingenieros de procesos evalúan los equipos existentes y desarrollan soluciones de extrusión para necesidades específicas. Las empresas también se benefician de la experiencia en investigación y desarrollo de productos, lo que ayuda a optimizar los procesos de cocción y secado por extrusión.

| Tipo de servicio | Descripción |

|---|---|

| Diseño y soporte de proyectos (CPS) | Aborda todo el alcance de los proyectos basados en extrusión. |

| Programa WEnger CARE | Servicios, evaluaciones y programas de capacitación personalizables. |

| Entrenamiento personalizado | Apoyo educativo continuo para el personal. |

| Investigación y desarrollo de productos | Amplio conocimiento en cocción y secado por extrusión. |

| Servicio y soporte | Opciones integrales para mantenimiento y resolución de problemas de equipos. |

La asistencia técnica y la capacitación garantizan que los operadores comprendan el uso eficaz del cilindro de doble tornillo paralelo. Estos servicios ayudan a mantener una alta calidad de producción y a reducir el riesgo de errores.

Garantía y servicio posventa

Los términos de garantía y el servicio posventa juegan un papel vital en el costo total de propiedad.Soporte técnico confiableLa garantía ayuda a reducir el tiempo de inactividad y a mantener la producción en marcha sin problemas. Los fabricantes proporcionan repuestos para reducir los costos operativos y evitar largas demoras. La capacitación de los operadores mejora la confiabilidad y la eficiencia del equipo. La cobertura de la garantía influye en los gastos de mantenimiento a largo plazo y en el rendimiento general del equipo.

- Un soporte técnico confiable reduce el tiempo de inactividad.

- La disponibilidad de repuestos reduce los costos operativos.

- La capacitación del operador mejora la confiabilidad y la eficiencia.

- Los términos de garantía afectan los costos de mantenimiento y la confiabilidad del equipo.

El sólido apoyo del fabricante brinda a las empresas confianza en su inversión. Pueden contar con ayuda experta y soluciones rápidas cuando surgen desafíos.

La evaluación de los 10 factores ayuda a los compradores a elegir un cañón de tornillo doble paralelo que ofrezca un valor duradero.La siguiente tabla muestra cómo cada factor afecta el rendimiento.:

| Factor | Descripción |

|---|---|

| Selección de materiales | Forjado con acero de aleación fuerte para mayor durabilidad. |

| Tratamiento de superficies | Orificio interior nitrurado para alta dureza. |

| Precisión de mecanizado | Cumple con estrictos estándares de nivel h8 |

| Prácticas de mantenimiento | Templado y revenido para mayor confiabilidad |

La eficiencia mejora gracias a una mejor gestión térmica, ahorro de energía y mantenimiento avanzado. Expertos del sector orientan a los compradores ofreciéndoles soporte técnico, opciones personalizadas y servicio posventa.

Preguntas frecuentes

¿Qué industrias utilizan barriles de tornillo doble paralelo?

Los fabricantes de las industrias de plástico, caucho, fibras químicas y procesamiento de alimentos utilizancañones de doble tornillo paralelosPara tareas de mezcla, composición y extrusión.

¿Con qué frecuencia deben los operadores realizar mantenimiento en un cañón de doble tornillo?

Los operadores deben inspeccionar y limpiar el barril después de cada ciclo de producción. El mantenimiento regular garantiza un rendimiento estable y prolonga la vida útil del equipo.

¿Puede un cilindro de tornillo doble paralelo manejar diferentes tipos de polímeros?

Sí. Los ingenieros diseñan estos barriles para que sean versátiles. Procesan una amplia gama de polímeros y aditivos con calidad y eficiencia constantes.

Hora de publicación: 01-sep-2025