Un barril cónico de doble tornillo presenta un diseño cónico que mejora la mezcla de materiales y la eficiencia de transporte. En la extrusión de plástico, elExtrusora cónica de doble husillo de PVCEl sistema garantiza la fusión y el procesamiento óptimos de materiales de PVC. Fabricantes líderes, incluyendoFábrica de barriles para extrusoras cónicas de doble tornillo, utilizan técnicas de modelado avanzadas y precisasCañón y tornillo de doble tornillo cónicoparámetros para maximizar el rendimiento.

| Tamaño del mercado 2024 | Proyectado 2033 | Tasa de crecimiento anual compuesta (TCAC) (2025-2033) |

|---|---|---|

| 1.200 millones de dólares | 2.500 millones de dólares | 8,9% |

Los ingenieros dependen del tornillo doble cónico y del barril adecuados para lograr resultados de extrusión consistentes y de alta calidad.

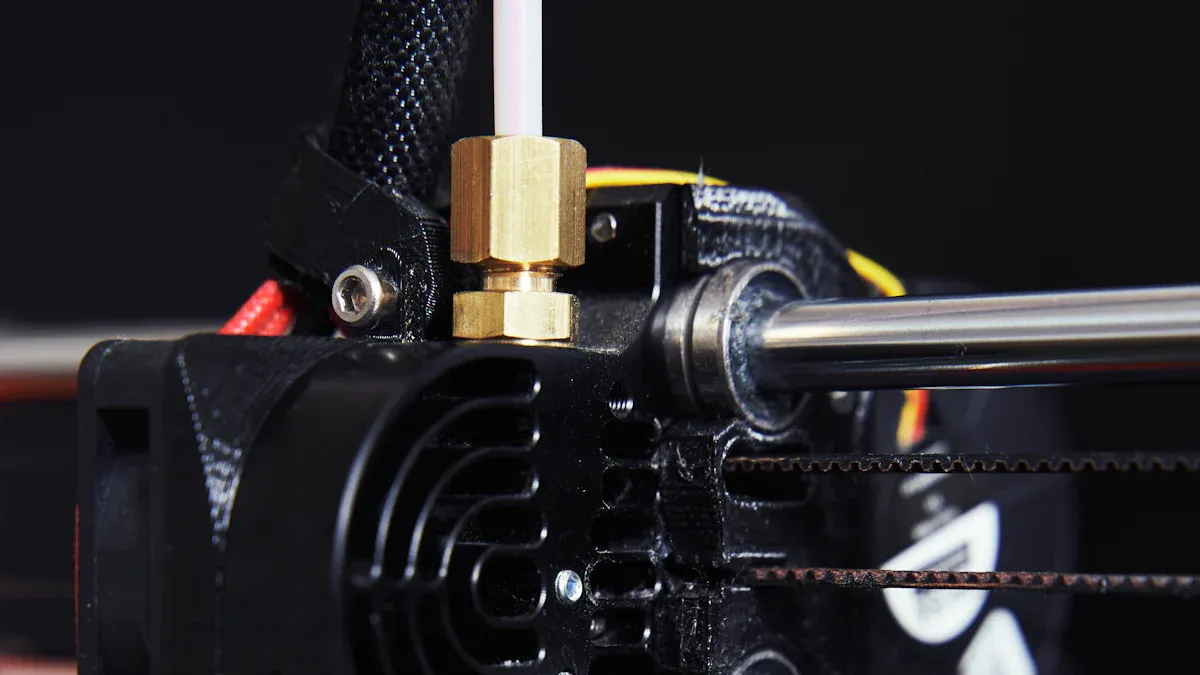

Componentes y diseño del cilindro cónico de doble tornillo

Estructura y geometría cónica

La estructura de unaBarril cónico de doble tornilloDestaca por su exclusiva geometría cónica. Este diseño presenta una disminución gradual del diámetro del tornillo desde la zona de alimentación hasta la zona de descarga. La conicidad crea una distribución dinámica y uniforme de la fuerza de corte. Esto mejora la mezcla y garantiza que los materiales se integren uniformemente. La geometría también reduce el volumen dentro del tambor a medida que los materiales avanzan. Este cambio optimiza el transporte del material y minimiza el riesgo de obstrucciones.

El diseño cónico reduce la resistencia y el consumo de energía, lo que aumenta la eficiencia energética. Además, promueve una distribución uniforme del calor, lo que evita los puntos calientes y mejora la gestión térmica. La geometría induce patrones de flujo complejos que mejoran la eficiencia de la mezcla. Como resultado, el proceso no requiere un esfuerzo cortante excesivo ni un aporte adicional de energía. La reducción controlada del diámetro permite un control preciso del tiempo que los materiales permanecen en el cilindro. Esto se traduce en un procesamiento eficiente y mejores propiedades del material.

Otras características de diseño importantes incluyen:

- Aumento de la relación longitud-diámetro, lo que amplía la ruta de procesamiento y permite más tiempo para la transformación del material.

- Múltiples zonas de temperatura, cada una controlada independientemente, para una gestión térmica precisa.

- Esfuerzo cortante reducido, que protege los materiales sensibles al calor y mejora la previsibilidad del proceso.

- Versatilidad en el procesamiento de diferentes materiales, gracias al diseño cónico adaptable.

Materiales clave utilizados

Los fabricantes seleccionan materiales paraComponentes del cañón cónico de doble tornilloBasado en la durabilidad y el rendimiento. El cañón y los tornillos suelen estar fabricados con aceros de aleación de alta resistencia. Estos materiales resisten el desgaste y la corrosión, lo cual es importante para un funcionamiento a largo plazo. Algunos cañones reciben tratamientos o recubrimientos superficiales especiales. Estos tratamientos aumentan aún más la resistencia a la abrasión y a los ataques químicos.

Los materiales comunes incluyen:

- Acero nitrurado, que ofrece una excelente dureza superficial.

- Aleaciones bimetálicas, que proporcionan protección adicional en entornos de alto desgaste.

- Acero inoxidable, que resiste la corrosión al procesar compuestos agresivos o reactivos.

La elección del material depende del tipo de polímero o compuesto que se procese. Por ejemplo, los barriles utilizados para la extrusión de PVC suelen requerir materiales resistentes a la corrosión de los compuestos a base de cloro. Esta cuidadosa selección garantiza que el barril cónico de doble tornillo mantenga un alto rendimiento y una larga vida útil.

Tipos de tornillos y sus funciones

El tornillo es una parte fundamental del cilindro cónico de doble tornillo. Diferentes elementos del tornillo desempeñan funciones específicas durante el proceso de extrusión. Los ingenieros diseñan estos elementos para optimizar la mezcla, la fusión y el transporte.

| Tipo de elemento de tornillo | Parámetro cuantitativo medido | Papel en la mezcla / Efecto en el proceso |

|---|---|---|

| Elementos de un solo conductor | Distribución del tiempo de residencia | Influencia en la mezcla axial y las características del flujo |

| Paletas mezcladoras | Disipación viscosa, RTD | Mejorar la mezcla dispersiva y distributiva aumentando las fuerzas de corte y elongación. |

| Elementos de tono invertido | Curva de propagación, estancamiento | Modificar los patrones de flujo para reducir el estancamiento y mejorar la mezcla distributiva. |

Los elementos de paso único controlan el tiempo que los materiales permanecen en el barril y facilitan su avance. Las paletas mezcladoras aumentan las fuerzas de cizallamiento y estiramiento, lo que permite una mejor disolución y mezcla de los materiales. Los elementos de paso invertido modifican la dirección del flujo. Esto reduce las zonas donde el material podría estancarse y mejora la mezcla general.

Los ingenieros pueden ajustar la configuración de estos elementos de tornillo para adaptarlos a las necesidades de diferentes materiales y procesos. Esta flexibilidad hace que el cilindro cónico de doble tornillo sea adecuado para una amplia gama de aplicaciones de extrusión.

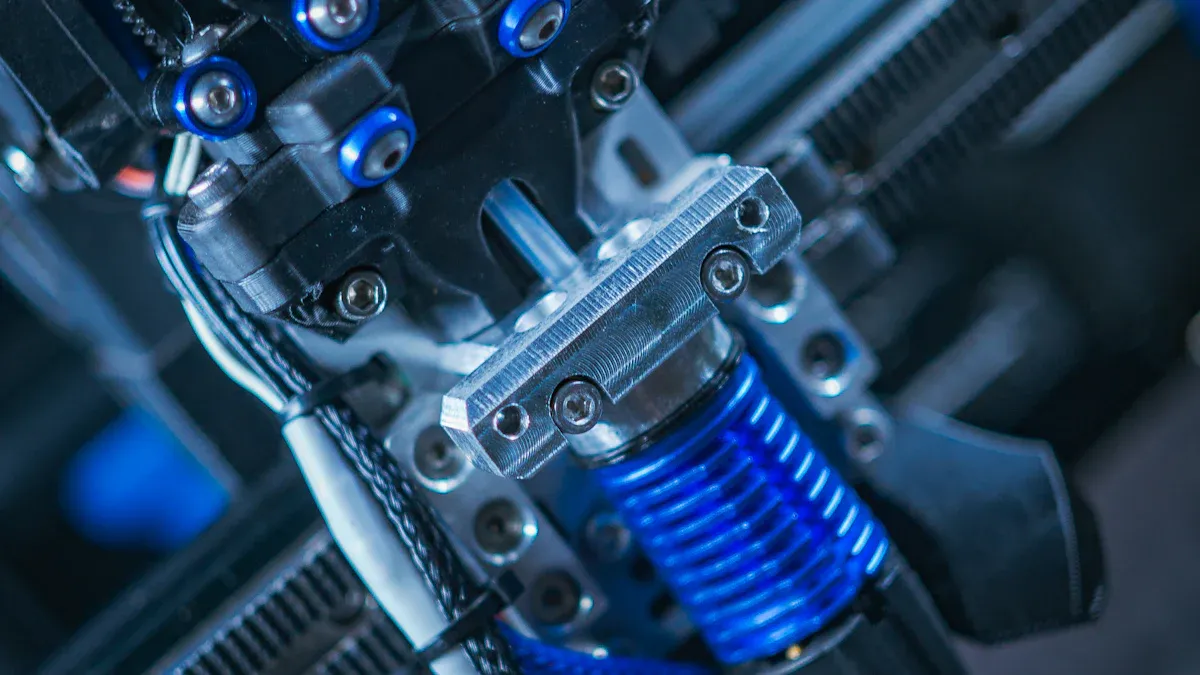

Cómo funciona el cilindro cónico de doble tornillo en la extrusión de plástico

Principios operativos

Un cilindro cónico de doble tornillo opera priorizando la flexibilidad y la eficiencia. Los ingenieros diseñan estos sistemas para satisfacer una amplia gama de requisitos de extrusión de plástico. La geometría cónica produce un alto par de torsión a la vez que mantiene una plastificación suave. Esta característica es esencial para procesar materiales sensibles al calor y al cizallamiento. Los tornillos tienen una gran área superficial y un perfil de cizallamiento bajo, lo que permite una transferencia de calor eficiente durante la extrusión.

Los fabricantes suelen aplicar recubrimientos patentados, como nitruro o tungsteno, a los tornillos y cilindros. Estos recubrimientos aumentan la resistencia al desgaste y mejoran la transferencia de calor. El diseño modular y las configuraciones personalizables de los tornillos ayudan a optimizar el proceso de extrusión para diferentes aplicaciones. El acero DIN de alta calidad constituye el material base, con opciones de cromado o encapsulado de carburo para usos exigentes.

Los operadores controlan varios parámetros durante la extrusión:

- Temperatura

- Presión de fusión

- Esfuerzo de torsión

- Velocidad del tornillo

- Velocidad de alimentación

Estas mediciones reflejan cómo se comporta el material dentro del barril y confirman la eficacia operativa del sistema.

Proceso de fusión, mezcla y transporte

Los mecanismos de fusión, mezcla y transporte dependen del control preciso de los parámetros del proceso y del diseño del tornillo. La siguiente tabla muestra cómo cada parámetro o elemento de diseño valida estos mecanismos:

| Parámetro de proceso/elemento de diseño | Papel en el mecanismo de validación |

|---|---|

| Velocidad del tornillo (rpm) | Controla la velocidad de corte, influye en la intensidad de fusión y mezcla. |

| Velocidad de alimentación | Afecta el tiempo de residencia y la eficiencia de fusión. |

| Esfuerzo de torsión | Indica la carga mecánica y el aporte de energía para la fusión y el transporte. |

| Presión | Refleja la resistencia al flujo del material y la eficiencia del transporte. |

| Temperatura | Monitorea el estado de fusión y las condiciones térmicas. |

| Distribución del tiempo de residencia (RTD) | Valida la uniformidad de la mezcla y el tiempo de exposición al cizallamiento y al calor. |

| Geometría del tornillo | Determina la velocidad de transporte, la intensidad del corte y el tipo de mezcla. |

| Elementos de mezcla | Facilitar la mezcla distributiva y dispersiva, afectando la homogeneidad de la masa fundida. |

Los operadores ajustan estos parámetros para lograr una fusión uniforme, una mezcla completa y un transporte eficiente del material. El diseño del barril cónico de doble tornillo garantiza que cada etapa del proceso proporcione resultados de extrusión de alta calidad.

Cilindro cónico de doble tornillo vs. otros tipos

Barriles de doble tornillo cónicos vs. paralelos

Los cilindros de doble tornillo cónicos y paralelos cumplen funciones similares en la extrusión de plástico, pero sus diseños ofrecen diferentes ventajas de procesamiento. El diseño cónico utiliza tornillos cónicos, que crean una separación más pequeña a medida que el material avanza. Esta característica aumenta la compresión del material y mejora la desgasificación. También permite una mayor transmisión de par, lo que lo hace ideal para materiales con baja densidad aparente o que atrapan gas. Los cilindros de doble tornillo paralelos, por otro lado, utilizan tornillos con un diámetro constante. Estos sistemas son excelentes para la mezcla y la composición, especialmente cuando los tornillos giran en la misma dirección. Los diseños paralelos promueven la autolimpieza y la dispersión uniforme. Los modelos matemáticos muestran que los cilindros de doble tornillo cónicos mejoran el volumen de admisión y la generación de presión, lo que resulta en una mayor eficiencia de extrusión en comparación con los diseños paralelos.

- Barriles cónicos: mejores para la compresión, la desgasificación y el torque.

- Barriles paralelos: mejores para mezclar, componer y autolimpiar.

Beneficios únicos del diseño cónico

El diseño cónico ofrece varias ventajas únicas. Mejora la producción y la productividad, especialmente en la fabricación de tuberías de PVC. La reducción gradual del volumen del canal del tornillo aumenta la presión y mejora la composición. Este diseño también permite un cizallamiento suave, lo que protege los materiales sensibles al calor. Los operadores pueden ajustar la velocidad y el diámetro del tornillo para optimizar la producción y la calidad de la masa fundida. El cuerpo cónico de doble tornillo mejora la mezcla, lo que resulta en un color uniforme y mejores propiedades mecánicas en los productos terminados. Los sistemas de control avanzados optimizan aún más la eficiencia del proceso y la consistencia del producto.

El diseño cónico también ayuda a reducir el consumo de energía y el desperdicio, lo que favorece una producción rentable y sostenible.

Aplicaciones típicas

El cilindro cónico de doble tornillo se utiliza en muchas industrias. ProcesaTubos, perfiles y láminas de PVCCon alta eficiencia. Los fabricantes lo utilizan para plásticos difíciles de reciclar y polímeros de grado médico. El diseño permite altas tasas de producción, conPerfiles que alcanzan hasta 550 lb/hr y tuberías hasta 1000 lb/hrTambién mejora la calidad del producto al reducir la porosidad y garantizar un contenido de humedad uniforme. Industrias como la farmacéutica, la del plástico y la de los compuestos se benefician de su diseño modular y su adaptabilidad.

| Área de aplicación | Beneficio proporcionado |

|---|---|

| Fabricación de tubos de PVC | Alto rendimiento, fusión uniforme, calidad estable. |

| Extrusión de perfil | Mezcla mejorada, dimensiones precisas |

| Polímeros médicos | Procesamiento suave, propiedades consistentes |

| Plásticos reciclados | Manejo versátil de materiales, ahorro de costes |

Selección de un cañón cónico de doble tornillo

Compatibilidad de materiales

La selección del cilindro cónico de doble tornillo adecuado comienza por comprender la compatibilidad de los materiales. Los ingenieros deben adaptar el diseño del cilindro y del tornillo a las propiedades específicas del material que se procesa. Por ejemplo,Compuestos de PVCRequieren una configuración de tornillo diferente a la de las poliolefinas o los plásticos de ingeniería. Los estudios numéricos ayudan a los ingenieros a simular cómo los diferentes diseños de tornillo y configuraciones de cilindro afectan el flujo, la fusión y la mezcla del material. Estas simulaciones muestran cómo la geometría del tornillo y los parámetros del proceso, como la temperatura, la velocidad del tornillo y la velocidad de avance, influyen en el comportamiento del material dentro del cilindro.

Al procesar materiales sensibles, los ingenieros deben controlar el esfuerzo cortante y el calor para evitar la degradación. Ajustan la ubicación de los elementos del tornillo y la longitud del cilindro para garantizar una mezcla y fusión uniformes. Los materiales abrasivos o corrosivos requieren revestimientos especiales para el cilindro o el tornillo para evitar daños. Al seleccionar cuidadosamente la combinación correcta de...tornillo y barrilLos operadores mantienen la integridad del material y logran una calidad constante del producto.

Consejo: revise siempre el punto de fusión, la viscosidad y la reactividad química del material antes de elegir una configuración de barril y tornillo.

Resistencia al desgaste y durabilidad

La durabilidad es fundamental para el rendimiento y la vida útil de un cañón de doble tornillo. Los fabricantes utilizan aceros aleados de alta resistencia, superficies nitruradas y revestimientos bimetálicos para resistir el desgaste y la corrosión. Estos materiales protegen el cañón y los tornillos de la abrasión causada por rellenos, fibras de vidrio o aditivos minerales. Para aplicaciones altamente abrasivas o corrosivas, los ingenieros pueden especificar tratamientos o recubrimientos superficiales adicionales.

La siguiente tabla resume las opciones de materiales más comunes y sus beneficios:

| Tipo de material | Beneficio proporcionado | Aplicación típica |

|---|---|---|

| Acero nitrurado | Alta dureza superficial | Procesamiento estándar de polímeros |

| Aleación bimetálica | Resistencia superior a la abrasión | Plásticos rellenos o reforzados |

| Acero inoxidable | Resistencia a la corrosión | Compuestos reactivos o agresivos |

La inspección regular y el reemplazo oportuno de las piezas desgastadas ayudan a mantener una calidad de extrusión constante. La elección de los materiales adecuados para el cilindro y los tornillos reduce el tiempo de inactividad y prolonga la vida útil del equipo.

Consideraciones de mantenimiento e instalación

Un mantenimiento e instalación adecuados garantizan un funcionamiento fiable y una larga vida útil de un cilindro cónico de doble tornillo. Las extrusoras modernas, como las Gemini®, incorporan tornillos de baja velocidad con sistemas internos de refrigeración por agua, cajas de engranajes robustas y eficientes calentadores de cilindro refrigerados por aire. Estas características requieren una planificación cuidadosa durante la instalación. Los operadores deben proporcionar una infraestructura de refrigeración eficaz, un soporte robusto para la caja de engranajes y mecanismos de alimentación adecuados para lograr un rendimiento óptimo.

Los programas de mantenimiento, como los que ofrece Milacron, incluyen el almacenamiento y la reconstrucción de cilindros y tornillos. Estos servicios permiten a los operadores prolongar la vida útil de sus equipos y mantener la integridad de la instalación. La reconstrucción y actualización de la caja de engranajes también es fundamental para mantener la estabilidad y fiabilidad de la extrusora.

Nota: Programe inspecciones periódicas y mantenga registros detallados de mantenimiento. El acceso rápido a servicios de reconstrucción y repuestos minimiza el tiempo de inactividad y garantiza una producción continua.

Impacto del cilindro cónico de doble tornillo en el rendimiento de la extrusión

Eficiencia y calidad de producción

Un cilindro cónico de doble tornillo mejora la eficiencia de la extrusión al optimizar el flujo y la mezcla del material. El diseño de tornillo engranado y la forma cónica aumentan la superficie en la sección de plastificación. Este diseño ayuda a distribuir el calor uniformemente y reduce el desperdicio de energía. Los operadores observan una distribución más uniforme de la masa fundida y un mejor control de la temperatura. Estas características reducen el riesgo de degradación del material y mejoran la consistencia del producto.

Las líneas de producción que utilizan este tipo de barril a menudo alcanzan velocidades de extrusión más rápidas y resultados de mayor calidad.El consumo de energía puede reducirse hasta un 30%en comparación con los barriles tradicionales. La mayor durabilidad de los tornillos y barriles también implica menos tiempo de inactividad por mantenimiento.La siguiente tabla destaca las métricas de rendimiento clave:

| Métrica/Característica | Valor / Descripción |

|---|---|

| Eficiencia de producción | Muy mejorado |

| Consumo de energía | Reducción significativa |

| Tasas de chatarra | Reducción significativa |

| Reducción del desgaste del tornillo | Hasta un 60% de reducción |

| Aumento del rendimiento | Aumento de hasta el 25% |

| Tasa de desperdicio | ~1,5% |

| Es hora de iniciar nuevas dimensiones | 1 a 2 horas |

Estos resultados muestran que el cilindro cónico de doble tornillo permite una producción estable, reduce el desperdicio y aumenta la calidad de producción.

Costo-efectividad

Los fabricantes se benefician de la rentabilidad de este diseño de cañón. El menor consumo de energía reduce directamente los costos operativos. Los materiales resistentes y los recubrimientos avanzados prolongan la vida útil tanto del cañón como de los tornillos. Esta durabilidad implica menos reemplazos y un mantenimiento menos frecuente.

La reducción de las tasas de desecho y los tiempos de arranque más rápidos también contribuyen al ahorro económico. Los operadores dedican menos tiempo a limpiar y ajustar el equipo. La tabla anterior muestra queLas tasas de residuos caen a aproximadamente el 1,5%Y los tiempos de arranque para nuevas dimensiones de productos se reducen a tan solo una o dos horas. Estas mejoras permiten a las empresas producir más con menos recursos.

Consejo: Invertir en un barril cónico de doble tornillo puede generar ahorros a largo plazo y una producción más confiable.

Un cilindro cónico de doble tornillo ofrece un control preciso y una alta eficiencia en la extrusión de plástico. Estudios demuestran que la optimización de los parámetros de extrusión produce resultados consistentes y un mejor rendimiento. Los usuarios deben adaptar el diseño del cilindro a las necesidades del material y supervisar las variables del proceso. Una selección informada garantiza un rendimiento fiable y una calidad superior del producto.

Preguntas frecuentes

¿Qué industrias utilizan barriles cónicos de doble tornillo?

Los fabricantes de las industrias del plástico, la construcción y los dispositivos médicos utilizancañones cónicos de doble tornillopara producir tuberías, perfiles y productos poliméricos especiales.

¿Con qué frecuencia deben los operadores inspeccionar un cañón de tornillo doble cónico?

Los operadores debeninspeccionar el cañónRegularmente. La mayoría de los expertos recomiendan revisiones mensuales para garantizar un rendimiento óptimo y evitar tiempos de inactividad inesperados.

¿Puede un cilindro cónico de doble tornillo procesar materiales distintos al PVC?

Sí. Los cilindros cónicos de doble tornillo manejan una variedad de polímeros, incluidas poliolefinas y plásticos de ingeniería, ajustando el diseño del tornillo y los parámetros del proceso.

Hora de publicación: 02-jul-2025