La extrusión de un solo tornillo utiliza un solo tornillo giratorio, mientras que la extrusión de doble tornillo se basa en dos tornillos engranados para una mejor mezcla. Esta diferencia afecta la calidad del producto y el control del proceso. Para una producción simple y de gran volumen,Barril de plástico de un solo tornilloSe adapta a la mayoría de las necesidades.Barriles de extrusora de doble tornilloyTornillos gemelos para extrusoras de plásticoSobresalir en mezclas complejas.

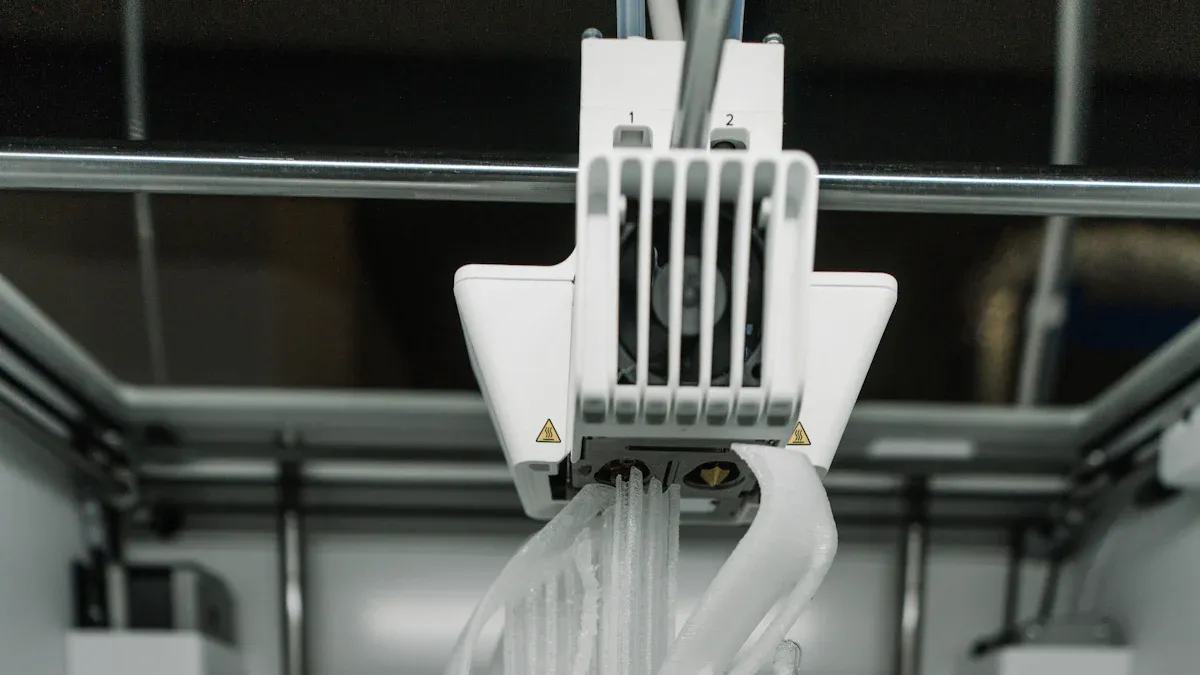

Explicación de la extrusión de un solo tornillo

Cómo funciona la extrusión de un solo tornillo

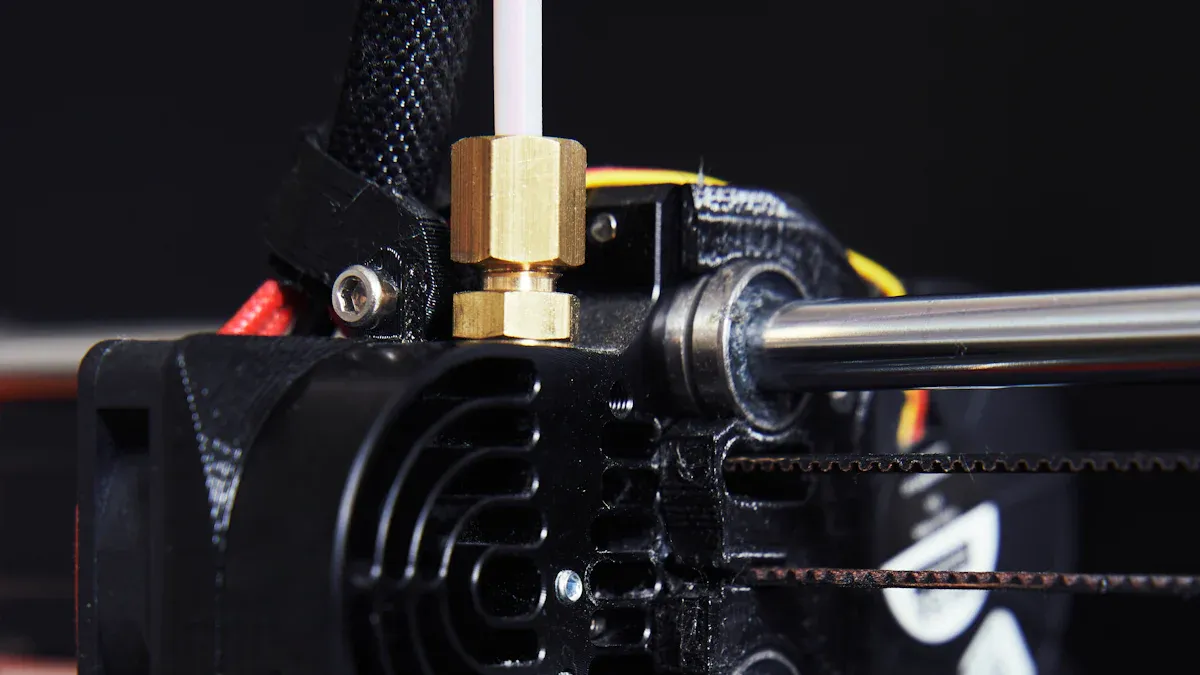

La extrusión de un solo tornillo utiliza un solo tornillo giratorio dentro de un cilindro calentado. El tornillo impulsa el material de plástico o caucho crudo hacia adelante, donde la fricción y el calor lo funden. El material fundido pasa a través de una matriz para formar una forma continua. Los operadores controlan parámetros clave del proceso, como la temperatura del cilindro (generalmente 160-180 °C), la velocidad del tornillo y la temperatura de la matriz. La velocidad de la unidad de recogida y la temperatura del tanque de agua ayudan a controlar el diámetro y el enfriamiento del producto final. El tornillo realiza...tres funciones principales: transporte, fusión y mezcla. Diseño de barrilCaracterísticas como el templado duro y el cromado reducen la fricción y el atascamiento, garantizando un funcionamiento suave.

Ventajas de la extrusión de un solo tornillo

Los fabricantes eligenextrusión de un solo tornilloPor su simplicidad y rentabilidad. Su diseño facilita su operación y mantenimiento. Su menor inversión inicial y menores costos operativos lo hacen atractivo para muchas empresas.Eficiencia energéticaDestaca por su sistema de calentamiento optimizado y menor número de piezas móviles. Los operadores pueden lograr una calidad constante del producto ajustando la temperatura, la presión y la velocidad del tornillo. El sistema maneja una amplia gama de materias primas, lo que lo hace versátil para diferentes necesidades de producción.

Consejo: El mantenimiento regular y el monitoreo de la energía en tiempo real pueden mejorar aún más la eficiencia y la calidad del producto.

Limitaciones de la extrusión de un solo tornillo

La extrusión monohusillo presenta algunos desafíos. El rendimiento puede volverse inestable a altas velocidades del husillo, lo que limita la producción. Mantener la temperatura de fusión y la homogeneidad del producto puede ser difícil, especialmente con materiales complejos. El proceso puede presentar dificultades con mezclas avanzadas o formulaciones que requieren un control preciso. El comportamiento de la alimentación y el rendimiento también dependen en gran medida del diseño del husillo y la geometría de la abertura de alimentación.

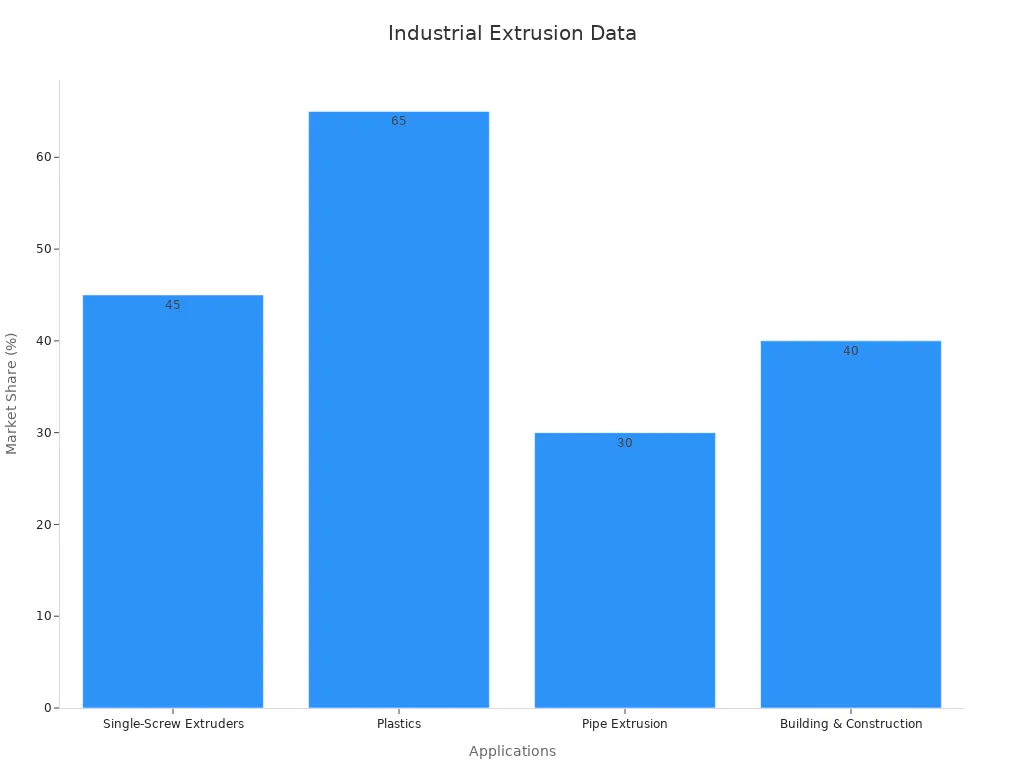

Aplicaciones típicas de la extrusión de un solo tornillo

La extrusión monohusillo se utiliza en numerosas industrias. El sector del embalaje lidera el mercado, con una cuota de mercado cercana al 60%, produciendo películas y láminas a partir de polímeros como PE, PP y PVC. El sector de la construcción la utiliza para tuberías y perfiles, mientras que los fabricantes de automóviles la utilizan para piezas interiores y exteriores. Las industrias médica, de bienes de consumo y electrónica también se benefician de esta tecnología.

| Tipo de modelo | Diámetro del tornillo (mm) | Relación L:D | Potencia del motor (kW) | Capacidad de salida (kg/h) | Notas sobre eficiencia y estándares |

|---|---|---|---|---|---|

| Tornillo único de alta eficiencia | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | Tasa 20-30% mayor; Motores de CA Siemens, con certificación CE |

| Tornillo simple estándar normal | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Componentes de calidad estándar |

Descripción general de la extrusión de doble tornillo

Cómo funciona la extrusión de doble tornillo

Extrusión de doble tornilloUtiliza dos tornillos engranados que giran dentro de un barril calentado. Los operadores introducen materias primas como pellets o polvos en la tolva. Los tornillos impulsan el material, comprimiéndolo y amasándolo. El calor del barril y la fricción de los tornillos funden el material. Elementos especiales del tornillo mezclan y homogeneizan la masa fundida, garantizando una dispersión uniforme de los aditivos. El material fundido pasa a través de una matriz para formar el producto final. Los barriles modulares con zonas de calentamiento y enfriamiento permiten un control preciso de la temperatura. Las zonas de ventilación eliminan el aire y los volátiles, mejorando la calidad del producto.

Ventajas de la extrusión de doble tornillo

La extrusión de doble tornillo ofrece varias ventajas:

- Mezcla y homogeneización superiores gracias a tornillos entrelazados.

- Fuerzas de corte elevadasMejorar la mezcla y la uniformidad del producto.

- El diseño modular permite un fácil ajuste para diferentes materiales.

- Un control de temperatura mejorado reduce la degradación térmica.

- El alto rendimiento y la productividad respaldan la fabricación a gran escala.

- Las configuraciones de tornillos flexibles optimizan el procesamiento de diversos polímeros.

- Mejor control del proceso con ajuste independiente de la velocidad del tornillo y la temperatura.

- Mayor vida útil del equipo ya que la carga se comparte entre dos tornillos.

| Aspecto técnico | Descripción |

|---|---|

| Mezcla y homogeneización superiores | Los tornillos entrelazados crean efectos de corte y amasado para lograr una mezcla uniforme. |

| Alto rendimiento y productividad | Los tornillos co-rotativo permiten mayores tasas de producción y eficiencia. |

| Versatilidad | Capaz de procesar diversos polímeros y formulaciones complejas. |

Debilidades de la extrusión de doble tornillo

- Las extrusoras de doble tornillo tienen una estructura compleja y un coste más elevado.

- El flujo de material dentro de la extrusora es difícil de modelar y predecir.

- Pueden producirse fluctuaciones de presión debido a la geometría del tornillo.

- El monitoreo del tamaño de las partículas y la estabilidad del proceso presentan desafíos.

- Pasar del laboratorio a la producción requiere un ajuste cuidadoso.

Usos comunes de la extrusión de doble tornillo

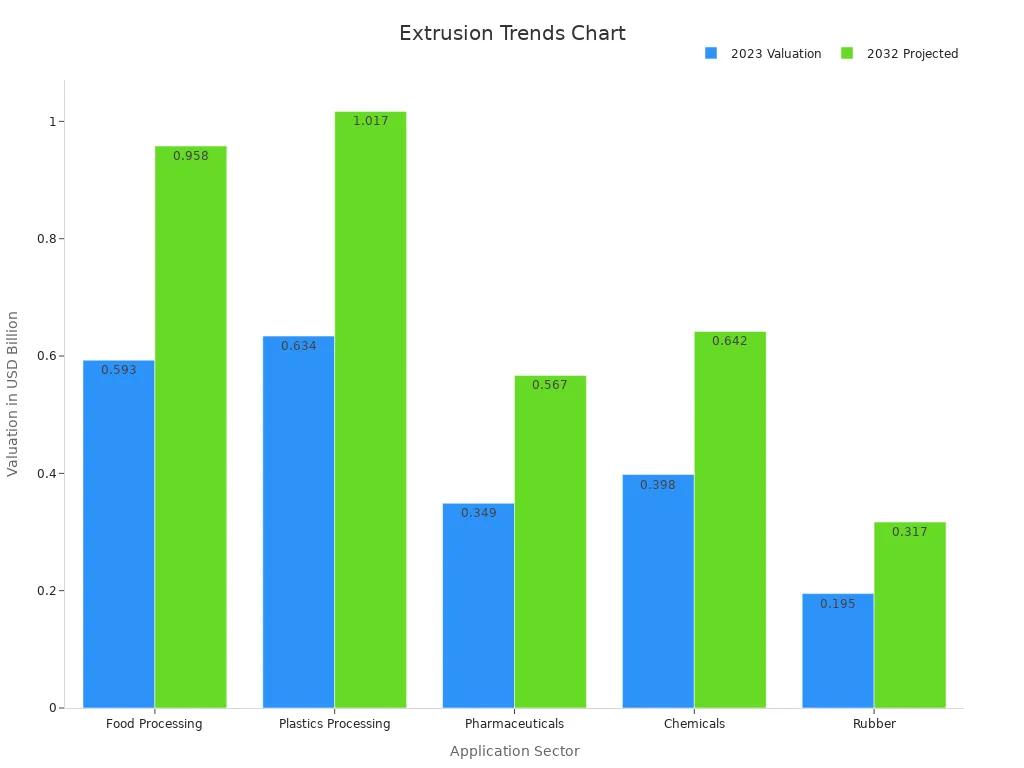

Las extrusoras de doble tornillo desempeñan un papel fundamental en numerosas industrias. Los fabricantes las utilizan para la composición de plásticos, el procesamiento de materiales reciclados y la producción de bioplásticos. La industria alimentaria las utiliza para la elaboración de snacks, cereales y alimento para mascotas. Las empresas farmacéuticas utilizan la extrusión de doble tornillo para la fabricación de formas farmacéuticas sólidas. Los sectores químico y del caucho también se benefician de su mezcla y control precisos. El mercado de las extrusoras de doble tornillo sigue creciendo, impulsado por la demanda en Asia-Pacífico, Europa y Norteamérica.

Extrusión de un solo tornillo vs. Extrusión de doble tornillo: Comparaciones clave

Diferencias de diseño y mecanismo

Extrusión de un solo tornilloUtiliza un solo tornillo giratorio con un patrón helicoidal simple. Este diseño impulsa el material a través del cilindro. En contraste, las extrusoras de doble tornillo cuentan con dos tornillos engranados. Estos tornillos pueden girar en la misma dirección o en direcciones opuestas y suelen incluir bloques de amasado para una mejor mezcla. La siguiente tabla destaca las principales diferencias técnicas:

| Aspecto | Extrusora de un solo tornillo | Extrusora de doble tornillo |

|---|---|---|

| Diseño de tornillo | Tornillo giratorio único con un patrón helicoidal simple que empuja el material hacia adelante. | Dos tornillos entrelazados, posiblemente co- o contra-rotantes, con geometrías complejas que incluyen bloques de amasado. |

| Capacidad de mezcla | Adecuado para materiales homogéneos y mezclas sencillas. | Mezcla superior gracias a los tornillos entrelazados, que permiten una mejor dispersión de aditivos y rellenos. |

| Rendimiento y salida | Generalmente, tasas de producción y rendimiento más bajas. | Mayor rendimiento y producción, adecuado para producción a gran escala. |

| Control de temperatura | Control básico sobre temperatura, velocidad del tornillo y presión del cañón. | Regulación de temperatura mejorada con zonas internas de calentamiento/enfriamiento a lo largo del cañón. |

| Manejo de materiales | Eficaz para termoplásticos, elastómeros y plásticos reciclados con una calidad de producto constante. | Más adecuado para formulaciones complejas, sensibles al calor y de alta viscosidad que requieren un control preciso. |

| Flexibilidad de procesos | Menos flexible, operación y mantenimiento más sencillos. | Mayor flexibilidad gracias al diseño de tornillo modular y parámetros ajustables. |

| Capacidad de desgasificación | Capacidades limitadas de desgasificación y desvolatilización. | Desgasificación y desvolatilización efectiva, importante para el control de calidad. |

| Ejemplos de aplicación | Películas de plástico, tuberías, compuestos, recubrimiento de alambre, extrusión de láminas, procesamiento de alimentos. | Composición de polímeros, procesamiento de alimentos, productos farmacéuticos y procesamiento de materiales complejos. |

Investigadores como Shen et al. y Sastrohartono et al. han demostrado que las extrusoras de doble tornillo ofrecen características de diseño más avanzadas, como mejor flujo de corte y eficiencia energética, especialmente para materiales complejos.

Capacidades de mezcla y procesamiento

Las capacidades de mezcla y procesamiento distinguen a estas dos tecnologías. La extrusión de un solo tornillo funciona bien con materiales simples y homogéneos. Puede realizar tareas básicas de mezcla, pero presenta dificultades con mezclas avanzadas o formulaciones que requieren un control preciso. Las extrusoras de doble tornillo destacan en la mezcla. Sus tornillos engranados crean potentes efectos de cizallamiento y amasado. Esta acción garantiza una dispersión uniforme de aditivos y cargas, fundamental para obtener productos de alta calidad. Los operadores pueden ajustar los elementos del tornillo y las zonas del cilindro para optimizar el proceso para diferentes materiales. Como resultado, los sistemas de doble tornillo admiten recetas complejas y requisitos de producción exigentes.

Nota: Para los fabricantes que necesitan mezclar múltiples polímeros o agregar rellenos, las extrusoras de doble tornillo proporcionan una clara ventaja en el rendimiento de la mezcla.

Rendimiento y eficiencia

El rendimiento y la eficiencia son fundamentales a la hora de elegir entre estos sistemas. La extrusión de un solo tornillo suele ofrecer un rendimiento menor, lo que la hace adecuada para objetivos de producción más pequeños. Opera a velocidades de procesamiento más lentas y ofrece resultados consistentes para productos estándar. Las extrusoras de doble tornillo, por otro lado, alcanzan un mayor rendimiento y velocidades de procesamiento más rápidas. Soportan grandes requisitos de capacidad y mantienen la calidad del producto incluso con granulación compleja. La siguiente tabla compara las métricas clave:

| Métrico | Extrusora de un solo tornillo | Extrusora de doble tornillo |

|---|---|---|

| Rendimiento | Menor rendimiento, adecuado para objetivos de producción bajos | Mayor rendimiento, adecuado para requisitos de gran capacidad. |

| Velocidad de procesamiento | Velocidades de procesamiento más lentas | Velocidades de procesamiento más rápidas |

| Calidad del producto | Intensidad de mezcla limitada, granulación menos compleja | Mezcla mejorada, favorece la granulación compleja. |

| Costos operativos | Menores costos operativos debido a la simplicidad y eficiencia energética | Mayores costos operativos debido a la complejidad y el mantenimiento |

| Flexibilidad | Operación menos flexible y más sencilla | Mayor flexibilidad, puede manejar formulaciones complejas |

| Tasas de producción | Tasas de producción generalmente más bajas | Tasas de producción más altas |

Las extrusoras de doble tornillo a menudo justifican sus mayores costos operativos con una mayor productividad y la capacidad de manejar materiales más desafiantes.

Flexibilidad y versatilidad

La flexibilidad y la versatilidad son esenciales para la fabricación moderna. La extrusión monohusillo proporciona un rendimiento fiable para productos y materiales estándar. Sin embargo, ofrece una flexibilidad limitada al cambiar entre diferentes formulaciones o tipos de producto. Las extrusoras de doble husillo destacan en este aspecto. En la feria K 2016, las líneas avanzadas de doble husillo demostraron cambios rápidos entre materiales, colores y espesores. Algunos sistemas cambiaban de formato en minutos, no en horas. Estas extrusoras procesaban películas multicapa de hasta 11 capas, manejando materiales como EVOH, nailon y diversos grados de polietileno. Los datos de producción mostraron...Reducción del 45,8% en el desperdicio de materialy casi un 29% de ahorro energético tras la actualización a sistemas flexibles de doble tornillo. El periodo de retorno de la inversión también se redujo en más de un 26%. Estas mejoras resaltan las ventajas operativas de las extrusoras de doble tornillo en entornos complejos con múltiples materiales.

Consideraciones de costos y mantenimiento

El costo y el mantenimiento influyen en la decisión final de muchos fabricantes. Los sistemas de extrusión de un solo tornillo son más económicos de adquirir y operar. Su diseño simple implica menos piezas que mantener y un menor consumo de energía. El mantenimiento rutinario es sencillo y el tiempo de inactividad es mínimo. Las extrusoras de doble tornillo requieren una mayor inversión inicial. Su estructura compleja y sus características avanzadas aumentan las necesidades de mantenimiento y el consumo de energía. Sin embargo, para las empresas que producen productos complejos o de alto valor, las ventajas de la flexibilidad, el rendimiento y la calidad suelen superar los costos adicionales. La elección del sistema adecuado depende de equilibrar estos factores con los objetivos de producción y el presupuesto.

Cómo elegir la extrusora adecuada para sus necesidades

Idoneidad del material

La selección de la extrusora adecuada comienza por comprender la compatibilidad de los materiales. Componentes clave de la máquina comovelocidad del tornillo, diámetro y relación longitud-diámetroInfluyen en la eficacia del extrusor para procesar diferentes materiales. Por ejemplo, una relación L/D más alta facilita el procesamiento de materiales complejos que requieren una fusión y mezcla completas. El diseño del barril, que incluye zonas de temperatura y ventilación, admite materiales sensibles o reciclados. Las directrices de la industria recomiendan adaptar el extrusor a la temperatura de procesamiento, la viscosidad y el caudal del material. La extrusión de un solo tornillo es eficaz para el procesamiento masivo de termoplásticos, mientras que las extrusoras de doble tornillo manejan formulaciones complejas en las industrias alimentaria, farmacéutica y de polímeros.

Escala de producción y producción

La escala de producción y los requisitos de rendimiento son fundamentales en la selección de la extrusora. Un mayor rendimiento puede incrementar el consumo de energía y las necesidades de mantenimiento. Las configuraciones modulares de tornillo permiten una mejor escalabilidad y rendimiento. Los estudios demuestran queEl rendimiento y el nivel de llenado afectan la calidad del producto y la eficiencia de la mezcla.Las extrusoras de mayor tamaño requieren un ajuste cuidadoso de los parámetros operativos para mantener resultados consistentes. Las empresas deben equilibrar los objetivos de producción con los costos operativos y la complejidad técnica.

Factores de presupuesto y costo

Las consideraciones de costos incluyen tanto los gastos iniciales como los continuos. La siguiente tabla describe los factores clave de costo:

| Factor de costo | Descripción | Impacto presupuestario |

|---|---|---|

| Compra inicial | Varía según el tamaño y el tipo. | Importante inversión inicial |

| Proceso de dar un título | ISO 9001, CE, etc. | Puede aumentar el precio de compra |

| Mantenimiento | Se requiere mantenimiento regular | Cuotas anuales continuas |

| Consumo de energía | Los modelos eficientes ahorran costes a largo plazo | Mayor pago inicial, menor pago mensual |

| Capacitación | Necesario para el correcto funcionamiento | 1-3% del precio de compra |

Los fabricantes de Asia-Pacífico a menudo se benefician de costos operativos más bajos debido a ventajas regionales.

Recomendaciones basadas en aplicaciones

CuandoElegir un sistema de extrusiónLas empresas deben considerar el volumen de producción, la flexibilidad de los proveedores y los requisitos de calidad. Para productos básicos y series pequeñas, la extrusión monohusillo ofrece simplicidad y menores costos. Las extrusoras de doble husillo son adecuadas para productos de gran volumen, complejos o innovadores que requieren una mezcla avanzada y flexibilidad. Industrias como la automotriz, la alimentaria y la farmacéutica suelen preferir los sistemas de doble husillo por su versatilidad y calidad del producto. Las empresas que buscan diferenciarse en el mercado pueden optar por la extrusión de doble husillo para lograr características únicas en sus productos.

- Extrusoras de doble husilloUtilice dos tornillos para una mejor mezcla y un flujo estable del material.

- Manejan más tipos de materiales y ofrecen mayor productividad.

- La extrusión de un solo tornillo funciona mejor para materiales simples y de baja viscosidad.

- Para productos complejos o mayor eficiencia, las empresas deberían seleccionar extrusoras de doble tornillo.

Preguntas frecuentes

¿Cuál es la principal diferencia entre la extrusión de un solo tornillo y la de doble tornillo?

La extrusión de un solo tornillo utiliza un solo tornillo para el procesamiento básico. La extrusión de doble tornillo utiliza dos tornillos para una mejor mezcla y manipulación de materiales complejos.

¿Qué extrusora funciona mejor para reciclar plásticos?

Las extrusoras de doble tornillo procesan plásticos reciclados con mayor eficiencia. Ofrecen una mejor mezcla y control, lo que mejora la calidad del producto.

¿Cómo se compara el mantenimiento entre los dos tipos?

Las extrusoras de un solo tornillo requieren menos mantenimiento.Las extrusoras de doble tornillo necesitan más atencióndebido a su diseño complejo y piezas adicionales.

Hora de publicación: 08-jul-2025