La tecnología de extrusoras de doble tornillo ofrece una mezcla avanzada y un alto rendimiento, lo que la hace ideal para tareas exigentes de procesamiento de plástico. Las extrusoras de un solo tornillo siguen siendo populares por su rentabilidad y eficiencia. El crecimiento del mercado refleja una fuerte demanda, con industrias como la del embalaje y la automoción que dependen de estas máquinas para la producción a gran escala.Proveedor de cilindros de tornillo paralelo gemeloyTornillos gemelos para extrusoras de plásticogarantizar resultados consistentes, mientrasTornillo doble cónico Tornillo dobleLos diseños mejoran la flexibilidad.

Principios de funcionamiento y diferencias de diseño

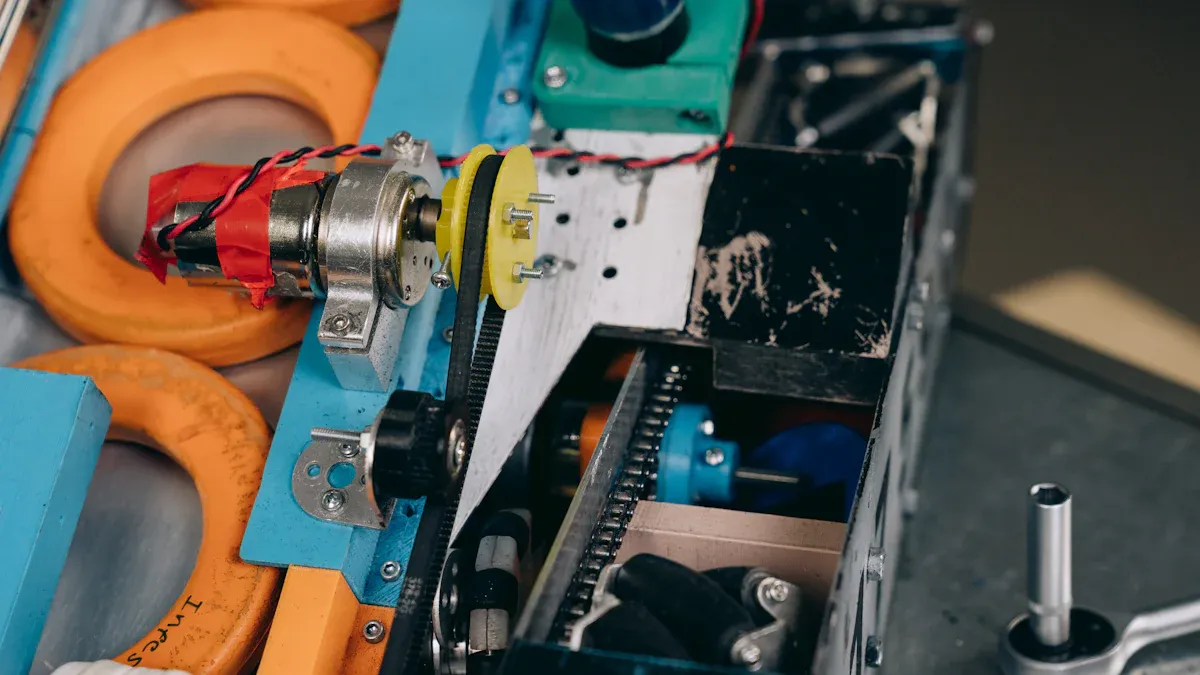

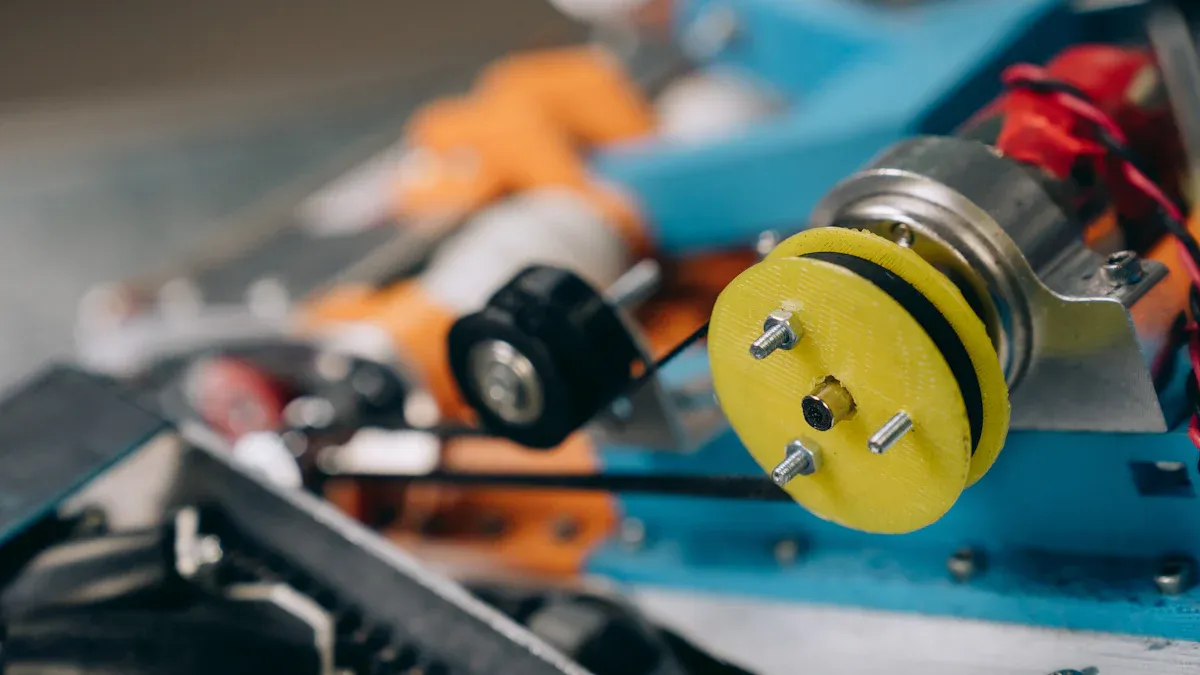

Configuración de extrusora de doble tornillo

Uso de extrusoras de doble tornillodos tornillos entrelazadosque giran juntos dentro de un cilindro. Estos tornillos pueden ser corrotativos o contrarrotativos, según la aplicación. Su diseño permite una mezcla y composición avanzadas, lo que permite procesar una amplia gama de materiales. Los ingenieros pueden ajustar el diámetro, el perfil y la geometría del cilindro del tornillo para optimizar la producción y la calidad del producto. La construcción modular del cilindro y los sistemas de control avanzados ayudan a mantener una temperatura y presión precisas. Estas características mejoran la uniformidad del producto y las propiedades mecánicas, especialmente en aplicaciones exigentes comoProducción de tubos de PVC.

Nota:El diseño entrelazado maximiza la eficiencia de la mezcla y favorece la autolimpieza, lo que reduce el tiempo de inactividad.

Diseño de extrusora de un solo tornillo

Las extrusoras de un solo tornillo tienen un diseño más sencillo, con un tornillo helicoidal dentro del cilindro. Este diseño utiliza menos piezas móviles, lo que facilita su operación y mantenimiento. El tornillo impulsa el material principalmente mediante flujo de arrastre, lo que resulta ideal para materiales de flujo constante. La refrigeración interna del tornillo y la forma rectangular de la rosca ayudan a controlar la temperatura y garantizan un procesamiento estable. Su tamaño compacto y su sencilla construcción hacen que las extrusoras de un solo tornillo sean rentables y adecuadas para la producción a gran escala.

| Especificación de diseño / Factor de costo | Características de la extrusora de un solo tornillo |

|---|---|

| Simplicidad en el diseño | Menos piezas móviles, fácil de operar y mantener. |

| Costos de capital y de operación | Menores costos de inversión y mantenimiento |

| Eficiencia energética | Consume menos energía para tareas sencillas. |

| Mantenimiento | Desmontaje y limpieza rápidos |

| Rendimiento | Alto para materiales simples |

Mecanismo de flujo y mezcla de materiales

El flujo de material en una extrusora de doble tornillo implica flujo de arrastre, flujo de presión y flujo de fugas. Los tornillos entrelazados crean efectos de cizallamiento y amasado que mejoran la mezcla y la dispersión de aditivos. Los tornillos corrotativos mejoran la eficiencia de la mezcla y ayudan a gestionar el calor, reduciendo el riesgo de degradación del material. Por el contrario, las extrusoras de un solo tornillo se basan principalmente en el flujo de arrastre, lo que limita la capacidad de mezcla, pero garantiza una producción constante para materiales simples. La geometría del tornillo, la velocidad y la viscosidad del material influyen en el flujo y el rendimiento de la mezcla.

Funciones de desgasificación y autolimpieza

Las extrusoras de doble tornillo destacan en la desgasificación gracias a que sus tornillos engranados aumentan la superficie de liberación de gas. Algunos sistemas mejoran el rendimiento de desgasificación hasta en un 500 % en comparación con los diseños de un solo tornillo. Las funciones de autolimpieza, como la acción de autolimpieza del tornillo, ayudan a mantener la consistencia del proceso y a reducir el tiempo de inactividad. Los sistemas de filtración avanzados y el control preciso de los parámetros de extrusión refuerzan aún más estas ventajas. Las extrusoras de un solo tornillo ofrecen una limpieza sencilla gracias a su construcción sencilla, pero no igualan la eficiencia de desgasificación de los sistemas de doble tornillo.

Comparación de rendimiento

Capacidad de mezcla y homogeneidad

La calidad de la mezcla es un factor determinante en el rendimiento de la extrusión. Las extrusoras de doble tornillo ofrecen una mezcla superior gracias a sus dos tornillos engranados. Estos tornillos dispersan y distribuyen los aditivos eficientemente, produciendo una masa fundida más homogénea. El mecanismo de autolimpieza entre los tornillos evita la acumulación de material y garantiza una mezcla completa. En estudios controlados, las extrusoras de doble tornillo produjeron mezclas de inhalación de polvo seco conUniformidad de la mezcla y rendimiento del aerosolIgual o mejor que la mezcla discontinua de alto cizallamiento. Los investigadores descubrieron que parámetros del proceso como la velocidad del tornillo y la velocidad de alimentación no afectaban significativamente la consistencia del producto final. Esta robustez permite a los fabricantes lograr mezclas uniformes y una calidad de producto constante, incluso con formulaciones complejas.

Las extrusoras de doble tornillo permiten personalizar las fuerzas de mezcla mediante el ajuste de los perfiles y elementos del tornillo. Esta flexibilidad permite la optimización para materiales y aplicaciones específicos, lo que resulta en una mejor dispersión y uniformidad de la mezcla.

Consistencia de rendimiento y salida

El rendimiento y la consistencia de la producción son fundamentales para la producción industrial. Las extrusoras de doble tornillo logran...tasas de rendimiento más altasy procesan los materiales con mayor eficiencia que los modelos de un solo tornillo. Mantienen un control preciso del proceso, lo que se traduce en una calidad constante del producto y menos defectos. La siguiente tabla resume las principales diferencias:

| Tipo de extrusor | Características de rendimiento | Características de consistencia de salida |

|---|---|---|

| Extrusora de doble tornillo | Mayor rendimiento; procesamiento eficiente; eficiencia energética | Control preciso del proceso; mezcla superior; calidad de producto constante; menos defectos y menos desperdicio |

| Extrusora de un solo tornillo | Rendimiento moderado; más simple y rentable | Desafíos con la consistencia de la presión; capacidad de mezcla limitada; potencial de distribución desigual del material y defectos del producto |

Las extrusoras de un solo tornillo pueden experimentar fluctuaciones de presión y restricciones en el flujo de material, lo que puede afectar la uniformidad de la producción. Las extrusoras de doble tornillo, por otro lado, ofrecen un funcionamiento estable y resultados fiables, lo que las hace ideales para la producción a gran escala.

Manejo de materiales y flexibilidad

La manipulación de materiales y la flexibilidad determinan la adaptación de una extrusora a diferentes materias primas y formulaciones. Las extrusoras de doble tornillo destacan en el procesamiento de polvos, materiales difíciles de dosificar y mezclas complejas. Ofrecen una mezcla dispersiva y distributiva superior, manejan un amplio rango de viscosidades e incorporan múltiples aditivos con facilidad. La siguiente tabla destaca estas diferencias:

| Característica | Extrusora de un solo tornillo | Extrusora de doble tornillo |

|---|---|---|

| Forma material | Ideal para pellets y gránulos. | Mejor para polvos y materiales difíciles de alimentar. |

| Capacidad de mezcla | Limitado a la mezcla distributiva | Mezcla dispersiva y distributiva superior |

| Sensibilidad al calor | Mayor tiempo de residencia | Tiempo de residencia más corto y más controlado |

| Incorporación de aditivos | Incorporación de aditivos básicos | Maneja formulaciones complejas con múltiples aditivos. |

| Rango de viscosidad | Rango limitado | Capacidad de amplio rango de viscosidad |

Las extrusoras de doble tornillo también ofrecen un mejor control del proceso, incluyendo una regulación precisa de la temperatura y tiempos de residencia más cortos. Estas características benefician a los materiales sensibles al calor y a las recetas complejas. Las extrusoras de un solo tornillo siguen siendo rentables y fiables para obtener pellets uniformes, pero carecen de la flexibilidad ycapacidades de mezcla avanzadasde sistemas de doble tornillo.

Eficiencia de desgasificación

La desgasificación elimina los gases y la humedad atrapados en el material durante la extrusión. Las extrusoras de doble tornillo ofrecen una excelente eficiencia de desgasificación gracias a su diseño de tornillo entrelazado, que aumenta la superficie para la liberación de gas. Esta característica resulta especialmente valiosa en aplicaciones que requieren una alta pureza del producto o al procesar materiales propensos a la formación de gases. Una desgasificación mejorada reduce los defectos y mejora la calidad del producto. Las extrusoras de un solo tornillo ofrecen una desgasificación básica, pero no pueden igualar la eficiencia de las extrusoras de doble tornillo en aplicaciones exigentes.

Autolimpieza y mantenimiento

Las funciones de autolimpieza reducen el tiempo de inactividad y simplifican el mantenimiento. Las extrusoras de doble tornillo utilizan la acción de autolimpieza del tornillo para evitar la acumulación de material y permitir un funcionamiento continuo. Datos experimentales demuestran que ajustar parámetros de la extrusora, como el ancho y la altura de capa, puede mejorar la rugosidad y la humectabilidad de la superficie, optimizando así el rendimiento de autolimpieza. Materiales como los elastómeros termoplásticos presentan altos índices de autolimpieza, lo que se traduce en una menor necesidad de limpieza manual y menores costes de mantenimiento. Las extrusoras de un solo tornillo son fáciles de desmontar y limpiar gracias a su diseño simple, pero no ofrecen el mismo nivel de autolimpieza automatizada que los sistemas de doble tornillo.

El mantenimiento regular y la configuración optimizada del extrusor ayudan a mantener un alto rendimiento y prolongar la vida útil del equipo.

Adecuación de la aplicación

Aplicaciones de la extrusora de doble husillo de plástico

A extrusora de plástico de doble tornilloAtiende a una amplia gama de industrias que requieren una mezcla avanzada, un control preciso y flexibilidad. Los fabricantes utilizan estas máquinas para la elaboración de compuestos, la producción de masterbatch, la mezcla de polímeros y el procesamiento de plásticos reciclados. Su diseño modular permite a los ingenieros ajustar los perfiles de los tornillos para materiales específicos, mejorando la eficiencia y la calidad del producto. Las empresas de los sectores de la automoción y la construcción confían en las extrusoras de doble tornillo para componentes de alto rendimiento. Los informes técnicos destacan mejoras en la eficiencia de la producción y la calidad de las fórmulas, especialmente en aplicaciones como la modificación de plásticos de ingeniería y el procesamiento de materiales reciclados. El mercado de extrusoras de barril continúa evolucionando, con una creciente adopción de extrusoras de doble y multitornillo en sectores que requieren gran volumen y precisión, como el farmacéutico y el procesamiento de alimentos.

Mejores usos para extrusoras de un solo tornillo

Extrusoras de un solo tornilloSiguen siendo la opción preferida para tareas de fabricación sencillas y de gran volumen. Estas máquinas destacan en la producción de productos con formulaciones consistentes y secas, como pasta, alimento básico para mascotas y snacks a base de arroz. Su diseño sencillo garantiza bajos costos operativos y de mantenimiento. La siguiente tabla resume los mejores casos de uso:

| Tipo de producto | Tipo de extrusión preferido | Razonamiento |

|---|---|---|

| Pastas | Tornillo único | Formulación seca simple, mezcla mínima. |

| Comida básica para mascotas | Tornillo simple o doble | Ambos funcionan, un solo tornillo es rentable |

| Bocadillos de arroz inflado | Tornillo único | Entrada seca constante, alto rendimiento |

Un fabricante de snacks que produce bolas de arroz inflado encontró que las extrusoras de un solo tornillo eran ideales para recetas sencillas. Sin embargo, al cambiar a productos multigrano, necesitaban una extrusora de doble tornillo para una mejor mezcla y reducir los desperdicios.

Ejemplos de la industria

- Las empresas de alimentos como Nestlé y Kellogg's invierten en maquinaria de extrusión para satisfacer la creciente demanda de alimentos procesados.

- Los sectores de la construcción y la automoción dependen de los componentes extruidos, con empresas como Bausano y KraussMaffei que ofrecen soluciones a medida.

- La fabricación aditiva se integra con la extrusión para una producción personalizada, como se ve con CEAD y Arburg.

- Las tendencias regulatorias y ambientales impulsan la adopción de equipos de extrusión compatibles con materiales biodegradables y energéticamente eficientes.

Las innovaciones tecnológicas, incluida la automatización y la conectividad IoT, continúan mejorando la eficiencia de la producción y la calidad de los productos en todas las industrias.

Consideraciones operativas

Facilidad de uso y capacitación

Los operadores encuentran los sistemas de extrusión modernos fáciles de usar gracias a sus interfaces de control avanzadas. Estos sistemas muestran datos en tiempo real, alarmas y vistas gráficas, lo que ayuda a los operadores a supervisar y ajustar el proceso rápidamente. Los requisitos de capacitación dependen del tipo de extrusora. Las extrusoras monotornillo tienen un diseño sencillo, lo que permite a los nuevos operadores aprender el funcionamiento básico y la resolución de problemas rápidamente.Extrusoras de doble husilloOfrecen más funciones, como la gestión de recetas y la resolución remota de problemas, que requieren capacitación adicional. Los sistemas de control con registros de eventos y recopilación de datos ayudan a los operadores a responder a los cambios del proceso y a mantener la calidad del producto.

Consejo: Invertir en la capacitación de los operadores mejora la estabilidad del proceso y reduce el riesgo de errores.

Mantenimiento y tiempo de inactividad

El mantenimiento regular garantiza el funcionamiento eficiente de las extrusoras y prolonga su vida útil. Los programas de mantenimiento difieren entre las extrusoras de un solo tornillo y las de doble tornillo. La siguiente tabla destaca las áreas clave:

| Tipo de extrusor | Áreas de enfoque de mantenimiento | Aspectos destacados del programa |

|---|---|---|

| Tornillo único | Refrigeración de la garganta de alimentación, desgaste del tornillo/barril, verificación del cojinete de empuje | Cambio de aceite cada 4.000-5.000 horas |

| Tornillo doble | Alineación de tornillos, distribución de torque, verificación de segmentos de barril | Sistema de enfriamiento limpiado cada seis meses |

Los registros de mantenimiento rastrean inspecciones, reparaciones y reemplazos de piezas.Estos registros ayudan a los equipos a detectar problemas recurrentes y planificar el mantenimiento preventivo. El mantenimiento preventivo puedereducir el tiempo de inactividad hasta en un 45%y añadir años a la vida útil del equipo.

- Los registros de mantenimiento facilitan la resolución de problemas y una programación eficiente.

- El descuido de los registros da lugar a tiempos de inactividad más prolongados y reparaciones repetidas.

Costo y retorno de la inversión

El costo y el retorno de la inversión (ROI) son fundamentales en la selección de la extrusora. El moldeo por extrusión generalmente requiere...menor inversión inicialque otros métodos, como el moldeo por inyección. Los sistemas automatizados reducen los costos de mano de obra y el desperdicio de material, mejorando la eficiencia de la producción. El funcionamiento continuo también reduce el tiempo de inactividad, lo que aumenta el retorno de la inversión (ROI) en proyectos de gran volumen. Las empresas suelen optar por la extrusión para piezas sencillas con el fin de maximizar el ahorro de costos, mientras que las piezas complejas de alta precisión pueden justificar costos iniciales más elevados en otros procesos. Una evaluación cuidadosa de los costos de los equipos, el uso de materiales y las necesidades de mano de obra garantiza la mejor rentabilidad a largo plazo.

Guía de decisiones

Elegir según las necesidades de rendimiento

La selección del sistema de extrusión adecuado depende de una revisión minuciosa de los requisitos de rendimiento. Muchos fabricantes utilizanmarcos de toma de decisionesque combinan análisis tecnoeconómico, modelos de estimación de costos y herramientas asistidas por IA. Estos marcos ayudan a los usuarios a comparar opciones según el costo, el tiempo de construcción, las propiedades de los materiales y las necesidades específicas de la industria. Los métodos de toma de decisiones multicriterio, como AHP, TOPSIS y VIKOR, permiten a los equipos evaluar factores tanto cuantitativos como cualitativos. Los chatbots interactivos de IA ahora proporcionan información personalizada, basándose en extensas bases de datos de investigación para respaldar decisiones informadas. Los estudios de caso demuestran que este enfoque mejora la precisión de las decisiones, ya que las estimaciones de costos se ajustan estrechamente a las cotizaciones reales para diversos componentes. El proceso permite a los usuarios tomar decisiones independientes al presentar datos completos, en lugar de imponer una solución única.

Consejo: utilice herramientas interactivas y estudios de casos para comparar el rendimiento, el costo y la compatibilidad de los materiales antes de tomar una decisión final.

Preguntas clave a considerar

Al elegir entre unaextrusora de un solo tornillo o de doble tornillo, los equipos deben revisar variosfactores mecánicos y operativos:

- ¿Cuáles son las fuerzas impulsoras y resistivas involucradas en el proceso de extrusión?

- ¿Qué mecanismo de extrusión se adapta mejor a la aplicación?

- ¿Cómo afecta el diseño de la cámara a la presión y al flujo de extrusión?

- ¿Qué configuración de salida optimizará la calidad del producto?

- ¿Se requieren funciones avanzadas como mezcla secundaria o refuerzo?

- ¿Cómo interactúan las propiedades del material y los parámetros operativos?

| Consideración | Extrusora de un solo tornillo | Extrusora de doble tornillo |

|---|---|---|

| Flexibilidad de procesos | Menos flexible, más sencillo de operar y mantener | Más flexible, admite una mayor variabilidad de formulación. |

| Costo inicial | Costo de compra más bajo | Mayor inversión inicial |

| Costo operacional | Menor consumo de energía y costes de mantenimiento | Mayores costos operativos y de mantenimiento |

| Eficiencia de producción | Control más sencillo, menor complejidad, menor producción | Mayor rendimiento, mejor mezcla, mejor calidad del producto. |

| Compatibilidad de materiales | Adecuado para una amplia variedad de materiales. | Mejor para procesos complejos y formulaciones avanzadas |

Los expertos del sector recomiendan analizar los objetivos de producción, el coste total y los requisitos de material. Consultar con especialistas puede ayudar a garantizar que la extrusora elegida satisfaga las necesidades actuales y futuras.

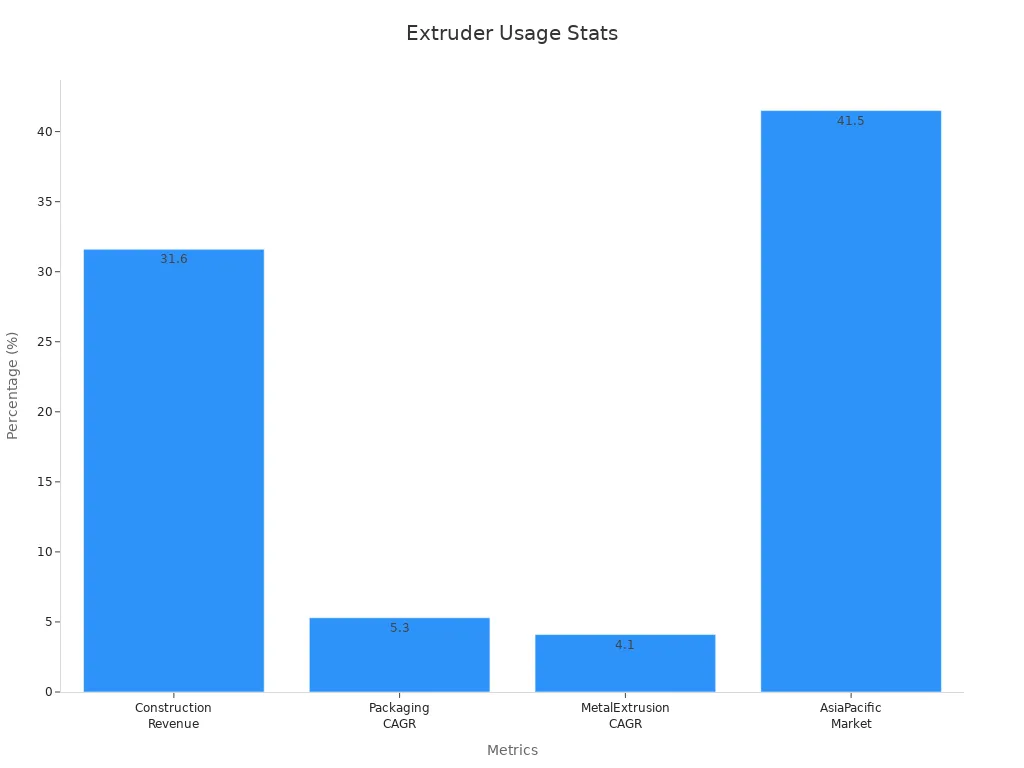

Tecnología de extrusora de doble tornilloPermite una mezcla avanzada y flexibilidad para el procesamiento complejo de plásticos. Las extrusoras de un solo tornillo siguen siendo ideales para tareas sencillas de gran volumen. Los datos de mercado muestran una tasa de crecimiento anual compuesta (TCAC) proyectada del 6 % para las extrusoras de doble tornillo, lo que refleja una fuerte demanda y una amplia relevancia industrial.

| Aspecto | Tendencia/Implicación |

|---|---|

| CAGR del mercado | ~6% (2024-2033) |

| Aplicaciones industriales | Plásticos, alimentos, productos farmacéuticos, productos químicos. |

| Segmento de producto | Las extrusoras de doble tornillo corrotantes lideran el crecimiento |

Preguntas frecuentes

¿Qué materiales puede procesar una extrusora de plástico de doble tornillo?

A extrusora de plástico de doble tornilloManeja polietileno, polipropileno, PVC, ABS y plásticos de ingeniería. Facilita la preparación de compuestos, mezclas y la producción de masterbatch para diversas industrias.

¿Cómo una extrusora de doble tornillo mejora la mezcla en comparación con una extrusora de un solo tornillo?

Las extrusoras de doble tornillo utilizan tornillos entrelazados. Estos tornillos generan fuertes fuerzas de corte y amasado. Esto garantiza una mejor dispersión de los aditivos y un producto más uniforme.

¿Es una máquina extrusora de doble tornillo adecuada para plásticos reciclados?

Sí. Proceso de máquinas extrusoras de doble tornilloplásticos recicladoseficientemente. Ofrecen un control preciso de la temperatura y una mezcla avanzada, lo que mejora la calidad del material reciclado resultante.

Hora de publicación: 26 de junio de 2025