Los cilindros de los tornillos de inyección son fundamentales en cualquier proceso de moldeo por inyección. Identificar los daños rápidamente puede ahorrar tiempo y dinero. Señales como ruidos inusuales o una calidad irregular del producto suelen indicar problemas. La detección temprana es fundamental. Por ejemplo,tornillo y cañón de inyección bimetálicoConocido por su durabilidad, puede desgastarse si se usa incorrectamente. Las revisiones periódicas ayudan a evitar costosos tiempos de inactividad. Un confiablefabricante de inyectoras de barrilTambién puede ofrecer orientación sobre opciones de mantenimiento y reemplazo.

Señales comunes de daños en los cilindros de inyección

Identificación de daños en uncilindro de tornillo de inyecciónAvanzar con anticipación puede ahorrar tiempo y dinero. Saber qué buscar ayuda a los operadores a actuar con rapidez. Aquí hay algunosseñales comunes que indican problemas.

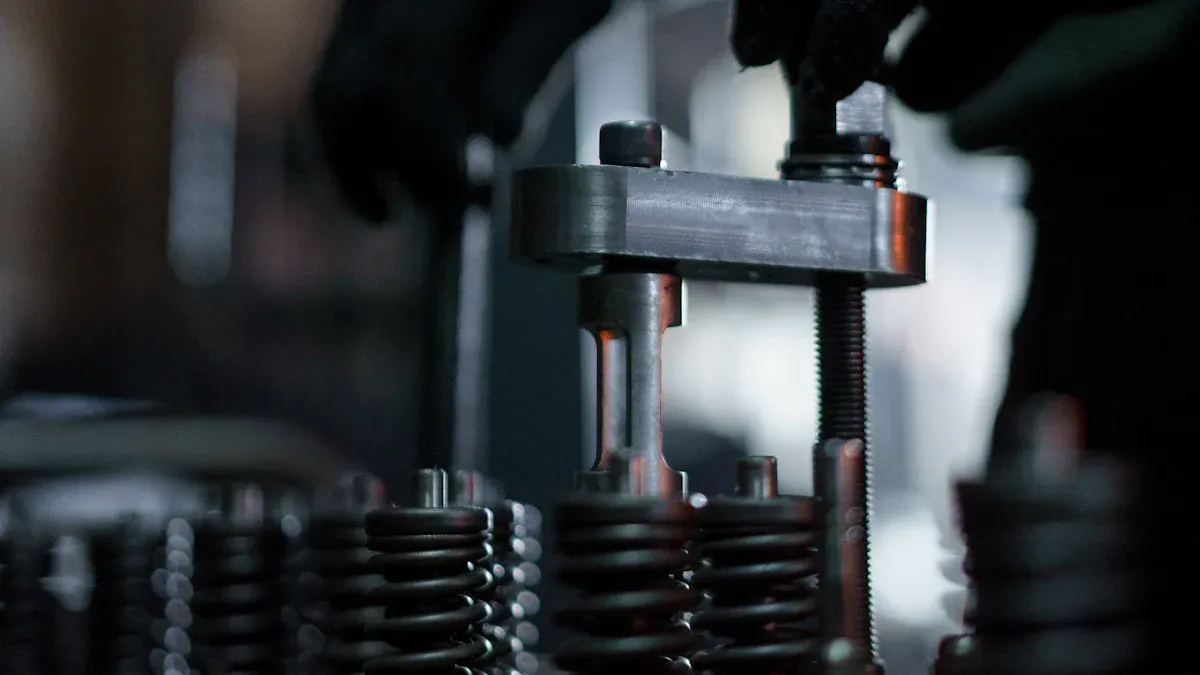

Daños visibles en la superficie

El daño superficial es una de las señales más fáciles de detectar. Los arañazos, abolladuras o ranuras en el interior del barril pueden indicar desgaste. Estas marcas suelen aparecer cuando materiales abrasivos o contaminantes pasan por el sistema. Con el tiempo, este daño puede agravarse, afectando la capacidad del barril para procesar materiales eficientemente.

Los operadores también deben verificar si hay decoloración o picaduras. Estos problemas pueden indicar corrosión, especialmente si el cañón manipula materiales corrosivos. Las inspecciones visuales periódicas pueden detectar estos problemas antes de que se agraven.

Consejo:Utilice una linterna para inspeccionar el interior del barril para detectar daños difíciles de ver.

Degradación del rendimiento

Cuando un cilindro de inyección empieza a fallar, el rendimiento se ve afectado. Las máquinas pueden tener dificultades para mantener una fusión o mezcla constantes. Esto genera una calidad desigual del producto, lo que puede frustrar a los clientes y aumentar el desperdicio.

Para comprender mejor cómo el daño afecta el rendimiento, considere lo siguientemétrica:

| Métrico | Impacto del daño |

|---|---|

| Eficiencia de fusión | Disminuye a medida que aumentan las holguras debido al desgaste. |

| Tasa de producción | Puede alcanzar niveles inaceptables debido al desgaste. |

| Tasa de desecho | Aumenta a medida que la calidad de la pieza disminuye con el desgaste. |

| Tiempo de ciclo | Aumenta a medida que se realizan ajustes para compensar el desgaste. |

Estos cambios pueden alterar los cronogramas de producción y aumentar los costos.Monitoreo de estas métricasAyuda a los operadores a identificar cuándo un barril necesita atención.

Fugas o acumulaciones de material

Las fugas o acumulaciones de material alrededor del barril son señales claras de un problema. Las fugas suelen ocurrir cuando los sellos o las holguras del barril se desgastan. Esto puede provocar desperdicio de material y espacios de trabajo desordenados.

Por otro lado, la acumulación de material dentro del cañón puede obstruir el flujo de plástico. Este problema suele ocurrir cuando el cañón no se limpia correctamente o se utilizan materiales incompatibles. La acumulación puede causar sobrecalentamiento, lo que puede dañar aún más el cañón.

Nota:Abordar rápidamente las fugas o acumulaciones puede evitar daños más graves y mantener la producción funcionando sin problemas.

Causas de daños en los cilindros de inyección

Comprender qué causa daños en el cilindro del tornillo de inyección puede ayudar a los operadores a tomar medidas.medidas preventivasEstos son los principales culpables del desgaste.

Materiales abrasivos o incompatibles

Los materiales demasiado abrasivos o incompatibles con el diseño del cañón pueden causar daños considerables. Por ejemplo, los plásticos rellenos o los plásticos de ingeniería suelen contener partículas duras que desgastan la superficie del cañón con el tiempo. Si el cañón no está fabricado con un material duradero, como las aleaciones bimetálicas, podría tener dificultades para manipular estos materiales eficazmente.

Los materiales incompatibles, como el PVC, requieren barriles con propiedades resistentes a la corrosión. El uso de un tipo de barril inadecuado puede provocar un rápido deterioro. Los operadores siempre deben adaptar las especificaciones del barril a los materiales que se procesan para evitar daños innecesarios.

Consejo:Verifique la compatibilidad del material con el cañón antes de comenzar la producción para evitar reparaciones costosas.

Contaminación y partículas extrañas

Los contaminantes y partículas extrañas en las materias primas son otra causa común de daños.Impurezas o residuos metálicosPuede rayar o rayar el interior del cañón, reduciendo su eficiencia. La baja precisión durante la fabricación o un tratamiento térmico inadecuado también pueden hacer que el cañón sea más vulnerable a la contaminación.

Para minimizar este riesgo, los operadores deben inspeccionar las materias primas en busca de impurezas antes de usarlas. La limpieza regular del cañón también puede evitar que la acumulación y la contaminación afecten el rendimiento.

- Las fuentes de contaminación más comunes incluyen:

- Materia metálica en materias primas

- Impurezas como suciedad o polvo

- Material residual de ciclos de producción anteriores

Falta de mantenimiento o uso excesivo

Descuidandomantenimiento de rutinaEl uso excesivo del cañón puede provocar un desgaste prematuro. El uso prolongado sin interrupciones aumenta el riesgo de sobrecalentamiento, lo que puede debilitar la estructura del cañón. Además, las bajas temperaturas durante la plastificación pueden causar un desgaste desigual del conjunto de tornillo y cañón.

Los operadores deben seguir un programa de mantenimiento para mantener el cañón en óptimas condiciones. Esto incluye limpieza, lubricación y revisión de signos de desgaste. El uso excesivo se puede evitar respetando los tiempos de operación recomendados y asegurando que la configuración de la máquina sea óptima para una mayor eficiencia.

Nota:El mantenimiento regular no solo previene daños sino que también prolonga la vida útil del cilindro del tornillo de inyección.

Métodos de inspección para cilindros de inyección de tornillo

Inspeccionar regularmente los cilindros de los tornillos de inyección ayuda a los operadores a detectar daños a tiempo y evitar reparaciones costosas. Aquí hay tres métodos efectivos para garantizar que los cilindros se mantengan en óptimas condiciones.

Examen visual

Las inspecciones visuales son la forma más sencilla de detectar daños. Los operadores pueden buscar arañazos, abolladuras o decoloración en el interior del cañón. Estas señales suelen indicar desgaste o corrosión. Usar una linterna facilita la visibilidad de las zonas de difícil acceso.

La corrosión es especialmente común cuando los barriles procesan materiales como PVC u otros plásticos corrosivos. Las inspecciones visuales periódicas pueden detectar estos problemas antes de que empeoren. Los operadores también deben verificar si hay acumulaciones de material o fugas alrededor del barril. Estos problemas pueden interrumpir la producción y provocar daños adicionales.

Consejo:Programe inspecciones visuales semanales para anticiparse a posibles problemas.

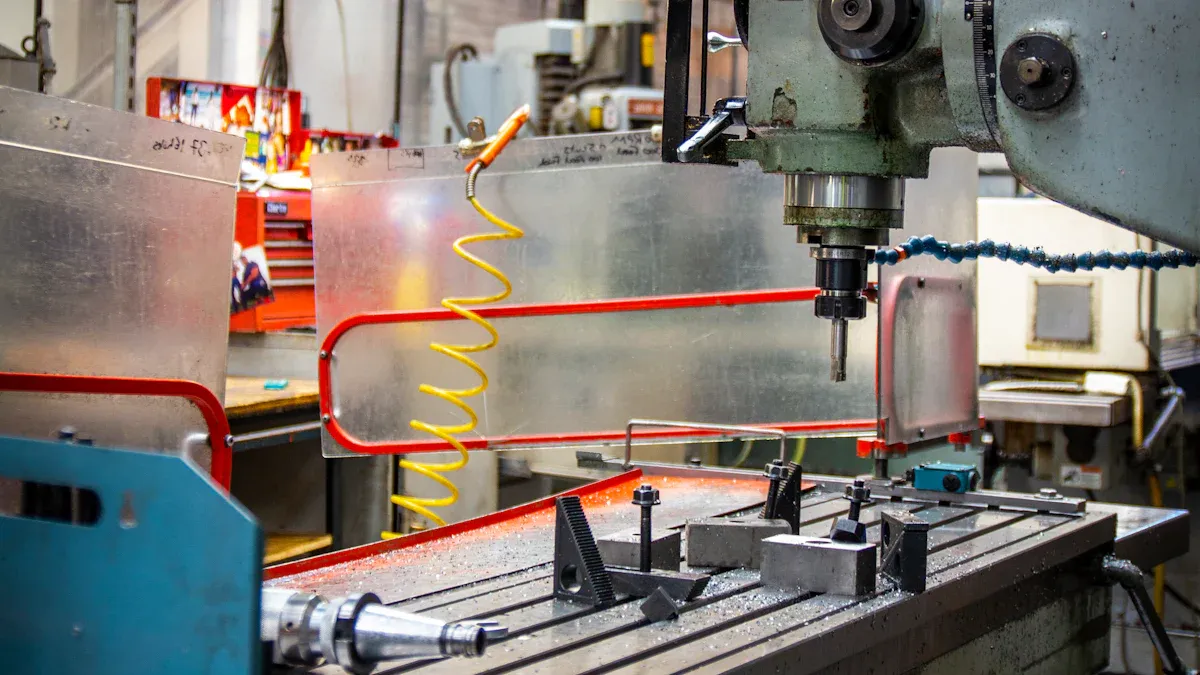

Uso de herramientas de medición

Las herramientas de medición proporcionan datos precisos sobre el desgaste del cañón. Ayudan a los operadores a detectar señales tempranas de daños que podrían no ser visibles. Un sistema eficaz es elSistema EMT Glycon, que utiliza sensores Micro-Epsilon para medir el desgaste dentro del cañón.

Así es como funcionan estas herramientas:

| Herramienta de medición | Descripción |

|---|---|

| Sistema EMT Glycon | Utiliza sensores Micro-Epsilon para una medición precisa del desgaste en los cilindros de los tornillos de inyección. |

| Sensores micro-épsilon | Sensores robustos que proporcionan lecturas precisas a temperaturas de funcionamiento de hasta 600 °F. |

| Proceso de medición | Implica quitar el tapón del cañón, instalar el sensor y medir la distancia entre el diámetro exterior del tornillo y el diámetro interior del cañón. |

| Transmisión de datos | Los datos de desgaste y producción se envían a un portal de seguimiento y medición electrónica para su análisis. |

| Análisis predictivo | Permite el cálculo de tasas de desgaste y la predicción del desgaste futuro, optimizando los cronogramas de reemplazo. |

Estas herramientas no solo miden el desgaste, sino que también proporcionan análisis predictivos. Los operadores pueden usar estos datos para planificar el mantenimiento y los reemplazos, reduciendo así el tiempo de inactividad.

Nota:Invertir en herramientas de medición puede ahorrar dinero a largo plazo al prevenir fallas inesperadas.

Pruebas de rendimiento

Las pruebas de rendimiento revelan la eficacia del barril para la producción. Los operadores pueden monitorear parámetros como los cambios de temperatura, la velocidad de corte y el ancho de ranura para detectar daños. Por ejemplo, un barril dañado puede tener dificultades para mantener temperaturas constantes, lo que resulta en una calidad desigual del producto.

A continuación se muestra un desglose de los puntos de referencia clave:

| Prueba de rendimiento comparativa | Correlación con la detección de daños |

|---|---|

| Cambio de temperatura | Correlación positiva con el grado de desplazamiento; el desplazamiento disminuye con el aumento de la temperatura. |

| Velocidad de corte | Influye en la temperatura; se observan cambios significativos a velocidades más altas. |

| Cambio de profundidad | Correlación positiva; el desplazamiento disminuye al aumentar la profundidad. |

| Ancho de ranura | Aumenta la temperatura de corte, lo que afecta la temperatura y la presión de alimentación. |

Monitorear estos puntos de referencia ayuda a los operadores a identificar cuándo un barril requiere atención. Por ejemplo, si la velocidad de corte cambia significativamente, podría indicar que el barril se está desgastando de forma desigual. Abordar estos problemas a tiempo garantiza una producción constante y minimiza el desperdicio.

Consejo:Registre periódicamente los datos de rendimiento para detectar tendencias y prevenir daños.

Prevención de daños en los cilindros de inyección

Prácticas de mantenimiento de rutina

El mantenimiento rutinario es la columna vertebralde mantener un cilindro de tornillo de inyección en óptimas condiciones. Los operadores que tomanpropiedad de las tareas de mantenimientoA menudo garantizan un mejor cuidado del equipo. Este enfoque proactivo prolonga la vida útil de la maquinaria y previene averías inesperadas.

A continuación se presentan algunas prácticas de mantenimiento esenciales:

- Inspeccione y limpie los tornillos y barriles periódicamentepara evitar la acumulación de material.

- Lubrique las piezas móviles para minimizar la fricción y el desgaste.

- Mantenga temperaturas de procesamiento óptimas para evitar el sobrecalentamiento.

- Controle el desgaste y asegúrese de que la alineación sea adecuada durante la instalación.

Consejo:Cree una lista de verificación de mantenimiento preventivo y programe paradas regulares para inspecciones. Equipar a los operadores con las herramientas adecuadas también puede ayudar a solucionar problemas menores de inmediato.

Selección de materiales compatibles

Elegir los materiales adecuados para la producciónEs fundamental para prevenir daños. Los aditivos abrasivos, como el carbonato de calcio o las fibras de vidrio, pueden desgastar rápidamente la superficie del cañón. Por otro lado, los materiales corrosivos pueden reaccionar con el cañón y causar su degradación a largo plazo.

Evaluar la compatibilidad de las materias primas garantiza la durabilidad y reduce el riesgo de daños. Por ejemplo, los barriles bimetálicos son ideales para manipular materiales abrasivos o corrosivos gracias a su resistencia al desgaste. Los operadores siempre deben ajustar las especificaciones del barril a los materiales que se procesan.

Nota:El uso de materiales incompatibles puede provocar problemas de rendimiento y acortar la vida útil del cañón.

Optimización de la configuración de la máquina

Un ajuste incorrecto de la máquina puede forzar el cilindro del tornillo de inyección, provocando un desgaste prematuro. Los operadores deben optimizar ajustes como la temperatura, la presión y la velocidad para que se ajusten al material que se procesa. Por ejemplo, una presión excesiva puede causar tensión innecesaria en el cilindro, mientras que las bajas temperaturas pueden provocar un desgaste desigual.

La revisión y el ajuste periódicos de estos parámetros garantizan un funcionamiento fluido y una calidad constante del producto. Los operadores también deben supervisar las métricas de rendimiento para identificar posibles problemas a tiempo.

Consejo:Capacitar a los operadores para que comprendan el impacto de los ajustes de la máquina en el rendimiento del barril. Este conocimiento les ayuda a realizar ajustes informados durante la producción.

La identificación temprana de daños en los cilindros de los tornillos de inyección garantiza la fluidez de las operaciones y reduce los costos. Las inspecciones y el mantenimiento regulares contribuyen significativamente a prolongar la vida útil del equipo. Las medidas preventivas, como el uso de materiales compatibles y la optimización de los ajustes, garantizan una calidad constante del producto.

Recordar:Un enfoque proactivo minimiza el tiempo de inactividad y mantiene la producción eficiente.

Preguntas frecuentes

¿Cuál es la mejor manera de limpiar el cañón de un tornillo de inyección?

Utilice un cepillo suave y un producto de limpieza no abrasivo. Evite las herramientas metálicas para evitar rayones. La limpieza regular mantiene el cañón eficiente y sin daños.

¿Con qué frecuencia deben los operadores inspeccionar los cilindros de los tornillos de inyección?

Las inspecciones semanales son ideales. Las revisiones frecuentes ayudan a detectar desgaste, fugas o acumulaciones a tiempo, lo que garantiza una producción fluida y reduce los costosos tiempos de inactividad.

Consejo:Cree una lista de verificación de inspección sencilla para mantener la coherencia.

¿Pueden los barriles bimetálicos manejar mejor los materiales abrasivos?

¡Sí!Los cañones bimetálicos resisten el desgastey la corrosión, lo que los hace perfectos para materiales abrasivos o corrosivos como plásticos rellenos o plásticos de ingeniería.

Nota:Haga coincidir siempre el tipo de cañón con el material para lograr un rendimiento óptimo.

Hora de publicación: 10 de junio de 2025