Ya veo comoBarriles de un solo tornilloTransformar el reciclaje de plástico. Cuando uso un barril de un solo tornillo para la granulación del reciclaje, noto una mejor calidad de la masa fundida, una mezcla constante y un menor desgaste.Extrusora de plástico para reciclaje de plásticoFunciona con mayor suavidad. Con una temperatura y una velocidad de tornillo precisas, miExtrusora para reciclaje de plásticoLogra un mayor rendimiento y calidad de pellet.

- Fundente de fusión

- Velocidad del tornillo

- Temperatura del barril

- Gestión del esfuerzo cortante

Mecanismos clave que impulsan la eficiencia

Homogeneización de la masa fundida mejorada

Cuando opero mi extrusora de reciclaje, me concentro en lograr una fusión uniforme. La homogeneización de la fusión implica mezclar bien el plástico a medida que se funde, para que cada pellet tenga la misma calidad. He aprendido queControlar la temperatura y el flujo de la masa fundidaEs esencial. Estudios sobre plásticos como el nailon y el polipropileno demuestran que, al mantener una fusión uniforme, se obtienen mejores pellets reciclados. Si la fusión no es uniforme, el plástico reciclado puede debilitarse o quebrarse.

Observo la diferencia en la calidad de los pellets cuando utilizo un barril de un solo tornillo diseñado para una mejor mezcla. Por ejemplo, investigaciones sobre homogeneización por cizallamiento en estado fundido demuestran que la mezcla a alto cizallamiento en barriles de un solo tornillo mejora la uniformidad física y térmica de los plásticos reciclados. Este proceso reduce los contaminantes y modifica la estructura del polímero, lo que facilita las etapas posteriores del reciclaje. Observo que mis pellets reciclados presentan menos defectos y un mejor rendimiento cuando la masa fundida es homogénea.

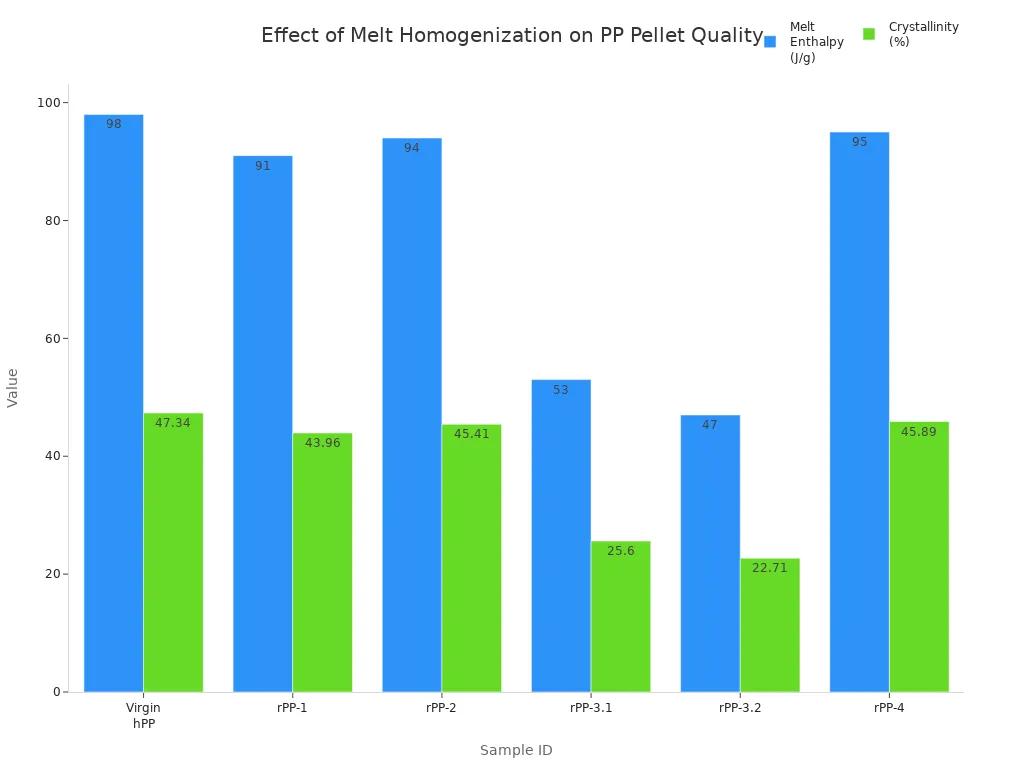

Las cifras confirman lo que veo en mi taller. Al comparar muestras de polipropileno reciclado, las que tienen mayor cristalinidad y entalpía de fusión se parecen más al plástico virgen y funcionan mejor. Aquí hay una tabla que muestra cómo las diferentes condiciones de procesamiento afectan la calidad del pellet:

| Identificación de muestra | Entalpía de fusión (J/g) | Cristalinidad (%) |

|---|---|---|

| PP homopolímero virgen (hPP) | 98 | 47.34 |

| PP-1 reciclado (rPP-1) | 91 | 43,96 |

| PP-2 reciclado (rPP-2) | 94 | 45.41 |

| PP-3.1 reciclado (rPP-3.1) | 53 | 25.60 |

| PP-3.2 reciclado (rPP-3.2) | 47 | 22.71 |

| PP-4 reciclado (rPP-4) | 95 | 45.89 |

Siempre busco resultados como rPP-1, rPP-2 y rPP-4, que se acercan al PP virgen. Valores más bajos, como rPP-3.1 y rPP-3.2, indican que la mezcla fundida no se mezcló bien o que estaba contaminada.

Al controlar el flujo de fusión y la mezcla, también observo mejores propiedades mecánicas en el producto final. Mis pellets reciclados se estiran y resisten casi tan bien como el plástico nuevo, lo que significa que puedo usarlos en aplicaciones más exigentes.

Geometría de tornillo optimizada

La forma y el diseño del tornillo dentro de mi extrusora marcan una gran diferencia. He probado diferentes geometrías de tornillo y he observado cómo afectan el consumo de energía, la calidad de la masa fundida y el rendimiento. Cuando uso un tornillo con la geometría adecuada, obtengo una mezcla más consistente y un mayor rendimiento. También consumo menos energía, lo que ahorra dinero y reduce el desgaste de mi equipo.

- La geometría del tornillo afecta la cantidad de energía que necesito y qué tan estable se mantiene la temperatura de fusión..

- Aumentar la velocidad del tornillo puede reducir el consumo de energía, pero el diseño del tornillo debe coincidir con el material.

- Los tornillos de barrera y los elementos de mezcla ayudan a mantener uniforme la temperatura de la masa fundida y mejoran la mezcla.

- Algunos diseños de tornillos me permiten hacer funcionar el extrusor más rápido sin perder calidad.

- La geometría correcta del tornillo equilibra la eficiencia energética con un alto rendimiento y una buena calidad de la masa fundida.

He visto que los tornillos de barrera, que separan el plástico sólido del fundido, me permiten operar a mayor velocidad y obtener un mayor rendimiento. Sin embargo, necesito controlar el rendimiento para mantener la masa fundida uniforme. Elementos de mezcla como la sección de corte Maddock me proporcionan una mejor homogeneización, lo que se traduce en menos defectos en mis pellets.

A continuación se muestra una comparación rápida de los tipos de tornillos y sus efectos:

| Geometría del tornillo | Consistencia de la mezcla (homogeneidad) | Rendimiento | Notas |

|---|---|---|---|

| Tornillos de barrera | Bueno en alto rendimiento, necesita un control cuidadoso | Alto | Ideal para lotes grandes, tenga cuidado con la mezcla desigual a velocidades muy altas. |

| Tornillos de tres secciones | Estable, pero con menor rendimiento | Moderado | Bueno para producción constante, menos flexible |

| Elementos de mezcla | Excelente homogeneización | Varía | La cizalla Maddock proporciona una mejor mezcla, especialmente para plásticos duros |

Siempre elijo la geometría del tornillo que se adapta al plástico que estoy reciclando. Así, consigo el mejor equilibrio entre velocidad, calidad y consumo de energía.

Materiales de cañón avanzados

El material del cañón del tornillo es tan importante como su diseño. Confío en cañones fabricados con aceros aleados de alta calidad como el 38CrMoAl, que ofrecen resistencia y dureza. Cuando utilizo cañones con superficies nitruradas, observo un gran aumento de dureza. Esto significa que mi equipo dura más, incluso al procesar plásticos abrasivos o contaminados.

- Los aceros aleados como 38CrMoAlA y AISI 4140 me brindan la durabilidad que necesito.

- Los aceros pulvimetalúrgicos proporcionan una resistencia aún mejor al desgaste y a la corrosión.

- Los tratamientos de nitruración aumentan la dureza de la superficie, alcanzando a menudo HV900 o más.

- Los recubrimientos bimetálicos, como el carburo de tungsteno, protegen contra cargas abrasivas.

- El cromado añade otra capa de defensa contra el óxido y el desgaste.

He notado que, al usar barriles con estos materiales y recubrimientos avanzados, dedico menos tiempo y dinero al mantenimiento. Mi extrusora funciona más tiempo entre los intervalos de servicio y no tengo que preocuparme tanto por las averías. Esta fiabilidad me permite centrarme en producir pellets reciclados de alta calidad.

Consejo:Siempre coincida con elmaterial del cañónSegún los tipos de plásticos y aditivos que procesa. Los materiales y recubrimientos más resistentes son beneficiosos al manipular residuos plásticos abrasivos o mixtos.

Al combinar una mejor homogeneización de la masa fundida, una geometría de tornillo optimizada y materiales de barril avanzados, logro una mayor eficiencia y mejores resultados en mi operación de reciclaje de plástico. Estos mecanismos se combinan para ofrecer una calidad constante, mayor producción y menores costos.

Solución a los desafíos comunes del reciclaje

Abordar la contaminación y las materias primas variables

Cuando dirijo mi planta de reciclaje, me enfrento a una materia prima impredecible a diario. Algunos lotes contienen plástico limpio y uniforme. Otros llegan mezclados con suciedad, metal o humedad. Sé que las partículas de material remolido con formas irregulares tienen menor densidad aparente que los pellets vírgenes. Esto reduce el rendimiento y obliga a mi extrusora a trabajar más. Si no soluciono estos problemas, observo temperaturas de fusión más altas y una calidad de los pellets más baja.

Confío en mi extrusor de un solo tornillo para afrontar estos desafíos. La geometría optimizada de la zona de alimentación, especialmente las cavidades de alimentación ampliadas, mejora la alimentación y el transporte de sólidos. Este diseño evita el estancamiento del material y mantiene el flujo constante. He observado que mi extrusora mantiene la calidad de la masa fundida incluso al procesar plásticos mixtos o contaminados.

Estos son los principales desafíos que encuentro en el reciclaje de plástico:

- Formas irregulares de remolido y baja densidad aparente

- Rendimiento y eficiencia reducidos

- Temperaturas de fusión más altas y ventanas de procesamiento estrechas

- Contaminación y degradación de materiales

- Variabilidad en el procesamiento con plásticos mixtos

Mi barril de un solo tornillo me ayuda a superar estos problemas. Observo una mayor eficiencia de alimentación, un flujo de material constante y un menor consumo de energía. Esta tecnología me permite procesar una mayor variedad de plásticos reciclados sin sacrificar la calidad.

A menudo comparo las extrusoras de un solo tornillo con las de doble tornillo. Las máquinas de doble tornillo ofrecen una excelente mezcla y desgasificación, pero presentan dificultades con las altas presiones y la contaminación. Las extrusoras de un solo tornillo, como la mía, gestionan el reciclaje con alta filtración y toleran mejor los contaminantes. Aquí hay una breve comparación:

| Característica | Extrusora de un solo tornillo | Extrusora de doble tornillo |

|---|---|---|

| Eficiencia de mezcla | Mezcla moderada, homogeneización limitada | Excelente mezcla, acción distributiva/dispersiva intensa. |

| Uniformidad de temperatura | Moderado, propenso a puntos calientes/fríos | Distribución de temperatura de fusión altamente uniforme |

| Estabilidad de salida | Bueno, puede tener pulsación. | Salida consistente y estable |

| Versatilidad del material | Ideal para materiales vírgenes y homogéneos. | Maneja aditivos, mezclas y materias primas contaminadas. |

| Capacidad de desgasificación | Limitado o ninguno | Alto, con puertos de vacío y zonas de ventilación. |

| Caso de uso ideal | ABS virgen puro, a pequeña escala | ABS reciclado, coloreado, especial, a escala industrial |

Elijo barriles de un solo tornillo por su capacidad de alta presión y mejor tolerancia a los contaminantes. Esta decisión me ayuda a evitar reparaciones costosas y mantiene mi línea de reciclaje funcionando sin problemas.

Reducción del desgaste por materiales abrasivos

Los plásticos y rellenos abrasivos, como la fibra de vidrio, el talco y el carbonato de calcio, representan un gran desafío en mi planta. Estos materiales desgastan rápidamente los tornillos y los cilindros. Solía tener que reemplazar componentes con frecuencia, lo que aumentaba el tiempo de inactividad y los costos.

Ahora utilizo cañones de un solo tornillo con tratamientos superficiales y recubrimientos avanzados. Mi cañón cuenta con una superficie nitrurada y capas de aleación bimetálica. Estas mejoras aumentan la dureza y la resistencia a la abrasión. Observo una gran diferencia en la durabilidad. Mi equipo dura más, incluso al procesar plásticos duros y abrasivos.

Las características de diseño clave que me ayudan a minimizar el desgaste incluyen:

- Geometría de tornillo optimizada para evitar picos de presión y turbulencias en la masa fundida

- Selección de materiales resistentes al desgaste y recubrimientos especializados.

- Diseño personalizado para materias primas y rellenos específicos

- Mecanizado preciso para un acabado superficial suave

- Software de simulación para comprender la distribución de la presión de fusión

Aprendí que elEl mayor desgaste se produce cerca de la sección de transición, donde los sólidos se acuñan y la presión aumenta. Al elegir los materiales y recubrimientos adecuados,reducir el desgaste hasta en un 60%La inspección y el mantenimiento regulares de las zonas de alto desgaste, como las áreas de alimentación y descarga, mantienen mi extrusora en óptimas condiciones.

Consejo:Siempre adapto el diseño de mi barril de tornillo a los plásticos y rellenos que proceso. Este enfoque prolonga la vida útil del equipo y mejora la eficiencia de la producción.

Mejora de la estabilidad del proceso y la consistencia de la producción

Un procesamiento estable es esencial para producir pellets reciclados de alta calidad. Antes de adoptar la tecnología de barril de un solo tornillo, me enfrentaba a sobretensiones, inestabilidades de fusión y un transporte deficiente de sólidos. Estos problemas conllevaban menores tasas de producción, mayor cantidad de desechos y mayores costos de mano de obra.

Con mi barril de un solo tornillo JT, logro un flujo de fusión estable y una producción constante. Los sistemas de control avanzados, que incluyen sensores y controladores lógicos, me ayudan a mantener la temperatura y la presión constantes. Superviso de cerca las condiciones del proceso para evitar fluctuaciones que podrían desestabilizar la operación.

Yo usoaleaciones bimetálicas y recubrimientos avanzadosPara mejorar la resistencia al desgaste y la corrosión. Estas características son cruciales para el procesamiento de plásticos abrasivos o reciclados. Unas condiciones de proceso estables evitan variaciones en las propiedades del producto y reducen los residuos.

Estos son los pasos que sigo para mantener la estabilidad del proceso:

- Mantenimiento regular y reemplazo oportuno de tornillos y cilindros desgastados

- Monitoreo de temperatura y presión con sistemas de control avanzados

- Uso de perfiles de tornillo personalizados para una mejor homogeneidad y mezcla de la masa fundida

- Inspección de zonas de alto desgaste para reducir tiempos de inactividad inesperados

Los estudios demuestran que optimizar la velocidad del tornillo y las zonas de temperatura aumenta el rendimiento y mejora la reciclabilidad. Una velocidad de tornillo más baja aumenta el par y reduce la energía mecánica, lo que se traduce en una mayor eficiencia y una producción más consistente. He documentado aumentos en la tasa de producción de entre el 18 % y el 36 % tras optimizar el diseño del cuerpo del tornillo.

Nota:La inspección constante y el mantenimiento predictivo prolongan la vida útil del equipo y mejoran la estabilidad general del proceso en mi operación de reciclaje.

Al abordar la contaminación, el desgaste y la estabilidad del proceso, mi barril de un solo tornillo me permite entregar pellets reciclados confiables y de alta calidad. Satisface las demandas del reciclaje moderno con confianza y eficiencia.

Barril de un solo tornillo para granulación de reciclaje: Resultados reales

Mayor rendimiento y calidad

Al cambiar a un barril de un solo tornillo para la granulación de reciclaje, observé una clara mejora tanto en el rendimiento como en la calidad de los pellets. Mis pellets reciclados ahora presentan mayor resistencia mecánica y transparencia. Puedo controlar el tamaño de los pellets con mayor precisión, lo que me ayuda a cumplir con los estrictos requisitos de los clientes. El control avanzado de temperatura mantiene estable el flujo de fusión, lo que me permite obtener menos defectos y pellets más uniformes.

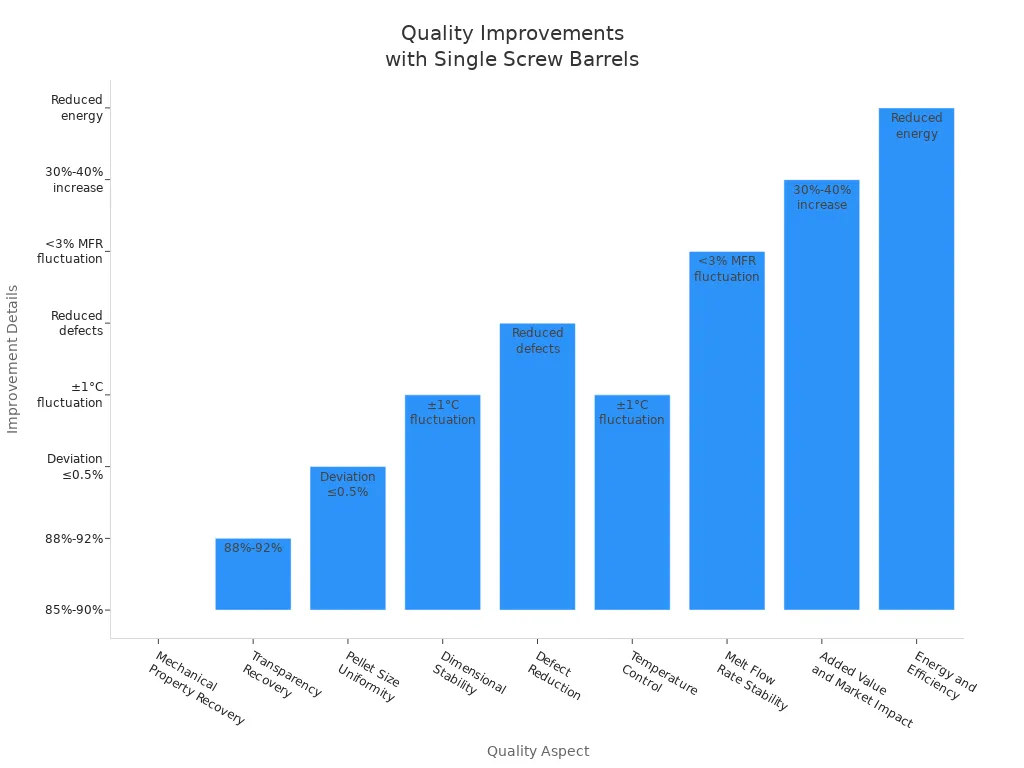

| Aspecto de calidad | Detalles de la mejora |

|---|---|

| Recuperación de propiedad mecánica | Tasa de recuperación del 85%-90%, mucho más alta que con equipos ordinarios |

| Recuperación de la transparencia | tasa de recuperación del 88%-92% |

| Uniformidad del tamaño de los pellets | Desviación de tamaño dentro del 0,5% |

| Estabilidad dimensional | La temperatura uniforme (fluctuación de ±1 °C) garantiza la estabilidad |

| Reducción de defectos | Menos impurezas y defectos |

| Control de temperatura | Control de cinco etapas, fluctuación de ±1 °C |

| Estabilidad de la tasa de fluidez | Fluctuación del MFR inferior al 3% |

| Valor añadido e impacto en el mercado | Aumento del 30%-40% del valor añadido |

| Energía y Eficiencia | Menor consumo de energía, mayor eficiencia |

Menor mantenimiento y tiempo de inactividad

He aprendido que el mantenimiento regular mantiene mi barril de un solo tornillo para granulación de reciclaje funcionando sin problemas. Sigo un estricto programa de mantenimiento e inspecciono el barril semanalmente. Siempre mantengo estables la temperatura y la velocidad del tornillo para evitar sobrecargar la máquina. La materia prima plástica limpia y clasificada ayuda a prevenir daños causados por contaminantes. Limpio y lubrico las piezas móviles para evitar la oxidación y la fricción. Cuando veo piezas desgastadas, las reemplazo de inmediato. Elijo barriles de aleaciones resistentes con recubrimientos especiales, como la nitruración, para prolongar su vida útil.

- Inspecciones semanales de barrilesmantener mi equipo en óptimas condiciones.

- Los ajustes correctos de temperatura y presión evitan el desgaste.

- La materia prima limpia reduce los daños internos.

- La limpieza y lubricación periódica previenen averías.

- El reemplazo proactivo de piezas evita tiempos de inactividad inesperados.

- Las aleaciones y recubrimientos resistentes hacen que el cañón dure más.

Las plantas que siguen estos pasos reportan menos tiempo de inactividad y menores costos de reparación. Mi línea de reciclaje ahora funciona de manera más eficiente y confiable.

Estudio de caso: Barril de un solo tornillo JT en el reciclaje de múltiples plásticos

Instalé el tambor de un solo tornillo JT para granulación de reciclaje en mi planta para manipular diferentes plásticos como PE, PP y PVC. Los materiales resistentes al desgaste, como...38CrMoAl y carburo de tungstenoHan prolongado la vida útil del barril. Ahora gasto menos en reparaciones y reemplazos. Mi línea de producción rara vez se detiene, por lo que cumplo con los plazos de entrega. El rendimiento constante del barril de un solo tornillo JT para la granulación de reciclaje ha mejorado mi producción y reducido mis costos. Veo menos interrupciones y mejor...calidad de los pellets, lo que me ayuda a mantenerme competitivo en el mercado.

Veo cómo los barriles de un solo tornillo resuelven problemas clave de reciclaje. Mi experiencia demuestra una mejor calidad de la masa fundida, una mejor mezcla y una mayor estabilidad del proceso. Con el barril de un solo tornillo para la granulación de reciclaje, logro una mayor eficiencia y fiabilidad. Estas mejoras favorecen operaciones más limpias, reducen los costes y me ayudan a satisfacer la creciente demanda de la industria de reciclaje sostenible de plástico.

Preguntas frecuentes

¿Qué plásticos puedo procesar con el tornillo único JT?

Puedo procesar muchos plásticos, incluidos PE, PP, PS,CLORURO DE POLIVINILOPET, PC y PA. El barril se adapta a diferentes materiales para un reciclaje eficiente.

¿Cómo puedo reducir el desgaste del cañón de mi tornillo?

Utilizo cañones de aleaciones resistentes con recubrimientos nitrurados o bimetálicos. La limpieza regular y un ajuste adecuado me ayudan a prolongar la vida útil del cañón y a mantener un alto rendimiento.

¿Por qué es importante la homogeneización del material fundido en el reciclaje?

La homogeneización de la masa fundida me proporciona pellets uniformes. Observo menos defectos y una mayor resistencia del producto. Una mezcla consistente me ayuda a cumplir con los estándares de calidad y las necesidades del cliente.

Hora de publicación: 21 de agosto de 2025