El cuerpo del tornillo de moldeo por inyección de plástico desempeña un papel fundamental en la calidad de la masa fundida y la velocidad de producción. Los ingenieros se centran en...Barril de moldeo por inyecciónDiseño para mejorar el rendimiento. Utilizan diferentes materiales paraMáquina extrusora de plástico de un solo tornilloyMáquina de extrusión de un solo tornilloCada elección ayuda a las máquinas a procesar mejor los plásticos.

Estructura y rendimiento del cilindro de tornillo de moldeo por inyección de plástico

Tipos de barril: Bimetálico vs. Integral

Elegir el tipo de barril adecuado puede marcar una gran diferencia en cómo funciona un barril.Tornillo de barril para moldeo por inyección de plásticoRendimiento. Los cañones bimetálicos utilizan una base de acero resistente con un revestimiento interior de aleación resistente. Este diseño ahorra materiales valiosos y permite a los fabricantes reemplazar solo el revestimiento desgastado, lo que facilita y abarata el mantenimiento. El ajuste entre el revestimiento y el cañón debe ser preciso para que el calor fluya con fluidez y se evite el movimiento. Los cañones bimetálicos son ideales para procesar plásticos abrasivos o reforzados, ya que resisten el desgaste y duran más.

Los cañones integrales se fabrican de una sola pieza. Esto les confiere alta precisión y una distribución uniforme del calor a lo largo del cañón. Facilitan la instalación y el mantenimiento de los sistemas de calefacción y refrigeración. Sin embargo, requieren estrictos controles de fabricación para mantener una alta calidad. En comparación, los cañones integrales ofrecen un mantenimiento sencillo y un calentamiento uniforme, mientras que los cañones bimetálicos ofrecen mayor resistencia al desgaste y facilitan la sustitución de piezas.

| Aspecto de rendimiento | Barril integral | Barril bimetálico |

|---|---|---|

| Construcción | Pieza única, alta precisión de fabricación | Cañón base con buje de acero de aleación reemplazable |

| Distribución de calor | Distribución uniforme del calor a lo largo del eje del cañón | La conducción del calor se mantiene si el ajuste del buje es preciso |

| Resistencia al desgaste | Resistencia al desgaste estándar | Mayor resistencia al desgaste gracias al revestimiento de acero de aleación. |

| Mantenimiento | Instalación y mantenimiento más sencillos de sistemas de calefacción/refrigeración | El buje reemplazable permite un reemplazo más fácil de la pieza |

| Uso del material | Requiere mayor precisión y calidad del material. | Conserva materiales valiosos al utilizar solo acero de aleación en el revestimiento |

Los cañones bimetálicos suelen durar mucho más que los integrales, especialmente al procesar materiales resistentes. Su diseño reduce el tiempo de inactividad y los costos de reemplazo, lo que contribuye a mantener la producción en marcha sin problemas.

Geometría del tornillo: relación L/D, relación de compresión y diseño de vuelo

La geometría de laTornillo dentro de un barril de tornillo de moldeo por inyección de plásticoDetermina cómo se funden y mezclan los plásticos. La relación L/D, que compara la longitud del tornillo con su diámetro, afecta la uniformidad de la fusión y la mezcla. Un tornillo más largo (mayor relación L/D) proporciona al plástico más tiempo para fundirse y mezclarse, lo que mejora la calidad del producto. Sin embargo, si el tornillo es demasiado largo, puede causar degradación térmica, especialmente en plásticos sensibles al calor. Materiales como el PVC y el POM requieren tornillos más cortos para evitar daños, mientras que los plásticos reforzados con fibra de vidrio o de alta viscosidad se benefician de tornillos más largos y zonas de mezcla reforzadas.

- Los materiales con buena estabilidad térmica utilizan tornillos más largos para una mejor mezcla.

- Los plásticos sensibles al calor necesitan tornillos más cortos o diseños de rosca especiales.

- Los tornillos de uso general (L/D ~20:1) se adaptan a plásticos comunes pero pueden mostrar variaciones de color.

- Los tornillos de barrera (L/D ~24:1) mejoran la mezcla para plásticos reforzados.

- Los tornillos de separación (L/D ~18:1) ayudan a que los materiales sensibles al calor eviten la degradación.

- Los tornillos mezcladores (L/D ~22:1) proporcionan una fusión uniforme para plásticos especiales.

La relación de compresión mide cuánto comprime el tornillo el plástico. Los plásticos de alta viscosidad necesitan una relación de compresión más alta para fundirse y mezclarse bien. Ajustar la relación de compresión ayuda a equilibrar el rendimiento y la calidad del producto. Los fabricantes suelen supervisar y optimizar el diseño del tornillo para adaptarlo a las necesidades del material.

El diseño de las guías del tornillo también es importante. Los tornillos optimizados reológicamente mejoran la calidad de la masa fundida al adaptarse al comportamiento de flujo del polímero. Los sistemas de suministro controlado de masa fundida ayudan a controlar la temperatura y la viscosidad de la masa fundida, reduciendo el riesgo de degradación. Los tornillos mezcladores y los tornillos de barrera dinámica proporcionan una masa fundida uniforme y evitan puntos muertos, lo que evita que el plástico se sobrecaliente o se decolore.

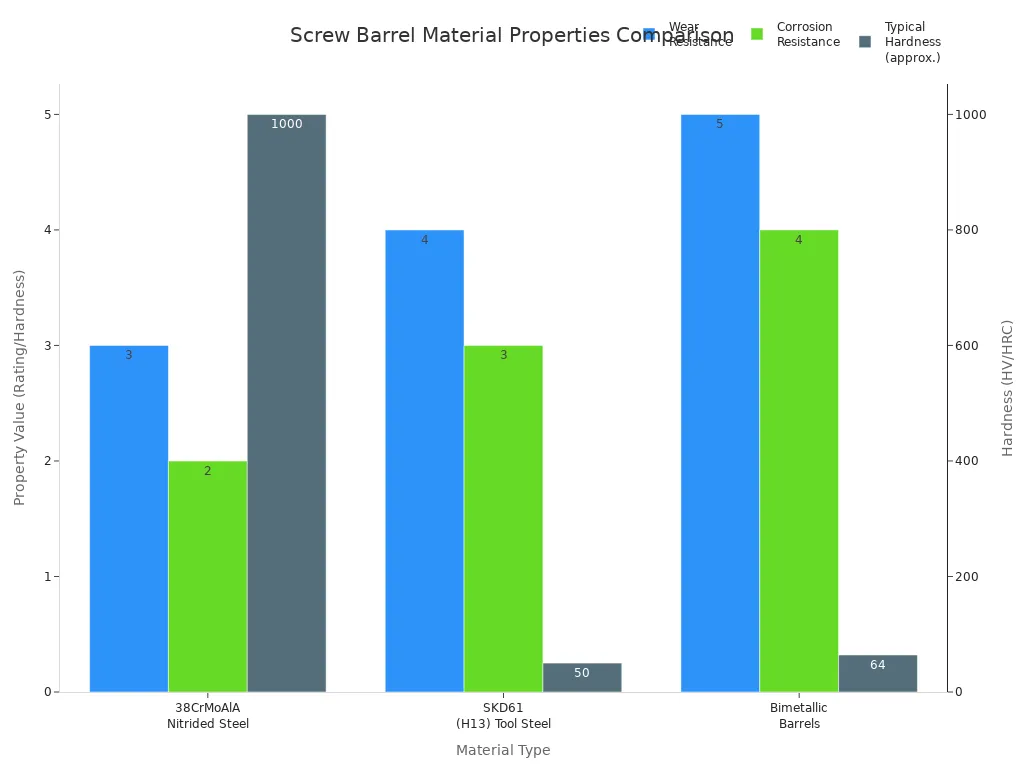

Composición del material y tratamientos de superficie

Los materiales utilizados para fabricar un cilindro de tornillo para moldeo por inyección de plástico influyen en su durabilidad y rendimiento. El acero nitrurado ofrece buena dureza y resistencia al desgaste para plásticos estándar. Los cilindros bimetálicos combinan una base de acero con un revestimiento de aleación, lo que proporciona una excelente resistencia al desgaste y la corrosión para plásticos duros o rellenos. El acero para herramientas proporciona alta resistencia y resistencia al desgaste para entornos extremos.

| Tipo de material | Propiedades clave y ventajas | Desventajas y limitaciones | Mejores aplicaciones |

|---|---|---|---|

| Acero nitrurado | Alta dureza superficial; buena resistencia al desgaste para resinas sin relleno; asequible | Mala resistencia a la corrosión; no apto para resinas abrasivas/químicas | Resinas comerciales como polietileno y polipropileno. |

| Barriles bimetálicos | Respaldo de acero con revestimiento de aleación; excelente resistencia al desgaste y a la corrosión; mayor vida útil | Más caro; puede ser excesivo para uso general. | Nailon reforzado con fibra de vidrio, ABS ignífugo, PVC, polímeros agresivos |

| Aleaciones a base de níquel | Resistencia excepcional a la corrosión; bueno para resinas ignífugas y halogenadas | Menos duro que las aleaciones a base de hierro; menor resistencia al desgaste | Polímeros químicamente agresivos |

| Aleaciones a base de hierro | Dureza superior y resistencia al desgaste. | Menor resistencia a la corrosión que las aleaciones a base de níquel. | Resinas abrasivas con alto contenido de carga |

| Acero para herramientas | Dureza y resistencia excepcionales; alta resistencia al desgaste. | Alto costo; susceptible a la corrosión sin recubrimientos | Entornos de desgaste extremo, aplicaciones de alto rendimiento |

| Barriles con revestimiento especial | Los recubrimientos como el carburo de tungsteno o el cromado mejoran la resistencia al desgaste y la corrosión. | Agrega costo y complejidad; la adhesión del recubrimiento varía | Aplicaciones de resina personalizadas o agresivas |

Los tratamientos superficiales como la nitruración y el cromado aumentan la resistencia al desgaste y la vida útil. La nitruración puede duplicar o triplicar la vida útil de tornillos y barriles. El cromado aumenta la dureza y la resistencia a la corrosión, pero la nitruración suele ser más eficaz en condiciones abrasivas. La pulverización de molibdeno combinada con la nitruración ofrece una protección aún mayor. Una operación y un mantenimiento adecuados ayudan a maximizar estos beneficios.

Diseño de puerto de alimentación y ventilación

El diseño del puerto de alimentación controla la entrada del plástico al barril. Un buen control de temperatura en el puerto de alimentación mantiene estable la viscosidad del material, lo que contribuye a un flujo y una alimentación constantes. Los cargadores de vacío y los receptores de tolva garantizan un flujo fluido del material en la máquina, reduciendo la contaminación y los derrames. Esta configuración mantiene una alta calidad de producción y una alimentación constante.

- Los cargadores de vacío se montan directamente en la garganta de la máquina, reduciendo la contaminación.

- Los receptores de tolva utilizan la gravedad para alimentar el material, simplificando el proceso.

El diseño de la ventilación también juega un papel fundamental. Los tornillos de ventilación cuentan con zonas especiales que eliminan la humedad y los volátiles durante el procesamiento. Esto es importante para materiales higroscópicos y plásticos reciclados. Los puertos de ventilación permiten la salida de gases y humedad, lo que previene defectos y mantiene una alta calidad de extrusión.

Consejo: Un puerto de alimentación y un diseño de ventilación adecuados ayudan a mantener una producción constante y a mejorar la calidad del producto, especialmente cuando se trabaja con plásticos reciclados o sensibles.

Resultados de rendimiento del diseño de cilindros de tornillo para moldeo por inyección de plástico

Calidad y homogeneidad de la masa fundida

Un cuerpo de tornillo de moldeo por inyección de plástico bien diseñado ayuda a crear una fusión suave y uniforme. La geometría del tornillo, incluyendo su...relación de compresióny la forma de sus zonas controla cómo se funden y mezclan los gránulos de plástico. Cuando la relación de compresión se ajusta al material, la masa fundida fluye uniformemente. Esto reduce problemas como marcas de separación o fusión incompleta.zona de alimentaciónMueve y calienta los pellets, la zona de compresión funde y prensa el material, y la zona de dosificación garantiza una fusión uniforme. Características como la profundidad del canal y las secciones de mezcla ayudan al tornillo a calentar y mezclar el plástico. Los tornillos de barrera separan el plástico sólido del fundido, lo que aumenta la eficiencia de la fusión y ahorra energía.

Cuando la masa fundida es uniforme, el producto final se ve mejor y funciona mejor. Una mezcla deficiente puede causar vetas de color, puntos débiles o cambios en el tamaño de las piezas. Una buena homogeneidad de la masa fundida se traduce en menos defectos y piezas más fiables. Los operadores también pueden usar sensores para supervisar la calidad de la masa fundida y ajustar la configuración para obtener mejores resultados.

- Una mala mezcla de material fundido provoca vetas de color y puntos débiles.

- Una buena calidad de la masa fundida produce piezas de tamaño y resistencia uniformes.

- La calidad de la fusión depende de la temperatura del cañón, la velocidad del tornillo y la contrapresión.

Nota: Mantener estable la temperatura de fusión y hacer coincidir el diseño del tornillo con el tipo de plástico ayuda a evitar defectos y mantiene alta la calidad del producto.

Eficiencia de mezcla y tiempo de ciclo

La eficiencia de la mezcla depende de la forma y las características especiales del tornillo. Al girar, el tornillo empuja y pliega el plástico, creando una mezcla resistente.fuerzas de corteLas secciones de mezcla cerca de la punta, como pasadores o filetes de barrera, ayudan a difuminar la masa fundida. Esta acción distribuye el color y los aditivos uniformemente, de modo que la pieza final se ve lisa y uniforme. Los tornillos de barrera utilizan un segundo filete para separar el plástico fundido de las partes sólidas, acelerando la fusión y evitando la formación de trozos sin fundir.

- La geometría del tornillo controla cómo se mueven, se funden y se mezclan los pellets.

- Las secciones de mezcla crean un movimiento de bucle,mezclando más del 95%del material rápidamente.

- Los tornillos de barrera y los diseños especiales ayudan a dispersar el color y los aditivos.

La eficiencia de la mezcla también afecta la duración del ciclo. Una fusión más rápida y uniforme significa que la máquina puede ejecutar más ciclos en menos tiempo. El uso de tornillos de barrera, tornillos de mayor diámetro o ranuras más profundas aumenta la velocidad de plastificación. Aumentar la velocidad del tornillo (cuando sea seguro para el material) y reducir la contrapresión también puede acortar la duración del ciclo. Los sistemas avanzados de calentamiento y enfriamiento mantienen el barril a la temperatura adecuada, lo que acelera el enfriamiento de las piezas y mantiene la producción en marcha.

- El diseño optimizado del tornillo evita obstrucciones y retrasos.

- Los sistemas precisos de calentamiento y enfriamiento ayudan a que las piezas se solidifiquen rápidamente.

- Los materiales y recubrimientos duraderos reducen el tiempo de inactividad por reparaciones.

Resistencia al desgaste y mantenimiento

El desgaste es una gran preocupación para cualquier cilindro de husillo de moldeo por inyección de plástico. Las cargas abrasivas, los plásticos corrosivos y las largas producciones pueden desgastar el husillo y el cilindro. Los tipos de desgaste más comunes incluyen el desgaste adhesivo, el desgaste abrasivo y la corrosión. Por ejemplo, el desgaste abrasivo se produce cuando cargas duras, como la fibra de vidrio, rozan contra el metal. El desgaste corrosivo proviene de sustancias químicas presentes en plásticos como el PVC.

| Mecanismo de desgaste | Descripción | Diseño de estrategias de mitigación |

|---|---|---|

| Desgaste del adhesivo | Las superficies metálicas entran en contacto y transfieren material. | Utilice aleaciones de revestimiento duro, compruebe que no haya rayaduras y asegúrese de la compatibilidad del material. |

| Desgaste abrasivo | Acción de corte a partir de pellets o rellenos. | Utilice aleaciones duras, evite rellenos abrasivos y mantenga limpia la materia prima. |

| Desgaste corrosivo | Ataque químico de ciertos plásticos. | Utilice materiales resistentes a la corrosión y evite productos químicos agresivos. |

| Problemas de alineación | La desalineación provoca rozamientos y desgaste desigual. | Asegúrese de que esté recto y alineado correctamente. |

La elección del material y los tratamientos superficiales marcan una gran diferencia. La nitruración líquida aumenta la dureza superficial y la resistencia al desgaste. Los cañones bimetálicos con revestimientos especiales duran más, especialmente con plásticos resistentes. Las inspecciones periódicas y el mantenimiento preventivo, como la limpieza y la revisión de la alineación, ayudan a detectar problemas a tiempo. Los recubrimientos avanzados y los nuevos materiales pueden prolongar la vida útil del cañón hasta en un 40%, lo que reduce los costos de mantenimiento y el tiempo de inactividad.

- La frecuencia de mantenimiento depende del material del cañón y de los revestimientos.

- El mantenimiento preventivo y las inspecciones regulares prolongan la vida útil del cañón.

- Los tratamientos de superficie avanzados reducen las reparaciones y los reemplazos.

Adaptabilidad a diferentes materiales y aplicaciones

Un diseño flexible de barril de tornillo permite a los fabricantes procesar diversos tipos de plásticos. La geometría del tornillo, como la longitud, el paso y la profundidad del canal, se puede modificar para adaptarse a diferentes materiales. Los tornillos de uso general, de barrera y de mezcla funcionan mejor con ciertos plásticos. Los sistemas de refrigeración, como los canales de agua, mantienen el barril a la temperatura adecuada para cada material.

- Diseño y geometría del tornilloCombina diferentes plásticos.

- Los sistemas de refrigeración evitan el sobrecalentamiento.

- Las aleaciones y recubrimientos de alta resistencia soportan condiciones difíciles.

Los diseños adaptables también facilitan el cambio entre trabajos. Características como adaptadores de desconexión rápida y empujadores de tornillos ayudan a los operadores a cambiar los tornillos rápidamente. Los controles de proceso adaptativos utilizan sensores y aprendizaje automático para ajustar la configuración en tiempo real. Esto reduce los cambios manuales y agiliza los cambios de formato, de modo que la producción pueda cambiar de un material o producto a otro con menos tiempo de inactividad.

Consejo: Los diseños de barriles de tornillo adaptables ayudan a las fábricas a manejar muchos tipos de plásticos y cambiar de trabajo rápidamente, manteniendo la producción flexible y eficiente.

Solución de problemas comunes de rendimiento

Incluso con el mejor diseño, pueden surgir problemas. Los problemas más comunes incluyendesgaste excesivoProblemas de temperatura, obstrucciones, ruido y errores de mezcla de colores. Cada problema tiene sus propias causas y soluciones.

| Problema de rendimiento | Descripción y síntomas | Causas y soluciones |

|---|---|---|

| Desgaste excesivo | Fugas de material, mala calidad, altas temperaturas, ruido. | Utilice cañones bimetálicos, aleaciones de revestimiento duro, limpieza regular y alineación adecuada. |

| Regulación de la temperatura | Decoloración, carbonización, burbujas, deformación. | Dividir el barril en zonas, utilizar sensores, precalentamiento gradual, camisas aislantes |

| Bloqueo y acumulación | Alta presión, flujo deficiente, manchas negras | Limpiar con compuestos de purga, velocidad de tornillo adecuada, sellar el barril durante el tiempo de inactividad |

| Ruido o vibración | Ruidos fuertes, vibraciones, fricción. | Inspeccionar la alineación, los cojinetes, utilizar amortiguación de vibraciones, aislar los componentes |

| Mezcla de colores/Contaminación | Rayas de color, tonos inconsistentes, contaminación. | Utilice compuestos de purga, limpieza regular, optimice el diseño del tornillo, selle las máquinas durante las paradas |

Los operadores pueden resolver muchos problemas siguiendo unos pocos pasos clave:

- Optimice la configuración del tornillo y las zonas de temperatura del cañón.

- Monitorizar y ajustar las temperaturas y la velocidad del tornillo.

- Calibre los alimentadores y evite que el material se acumule.

- Inspeccione los tornillos y cilindros para detectar desgaste, especialmente en áreas de alta tensión.

- Utilice el mantenimiento predictivo para planificar reparaciones y reducir el tiempo de inactividad.

- Mantenga un tornillo de repuestoy renovar sólo unas pocas veces.

- Los operadores de trenes deben detectar señales de alerta temprana.

Nota:Limpieza periódica, lubricación adecuada y seguimiento cuidadoso.Ayude a mantener el tornillo de moldeo por inyección de plástico funcionando sin problemas y prolongue su vida útil.

Optimizar la estructura de un cilindro de tornillo de moldeo por inyección de plástico mejora la calidad de la masa fundida y la vida útil del equipo. Cuando los fabricantes seleccionan...Tipo de cañón, geometría de tornillo y materiales correctosObservan un flujo más uniforme, una mejor mezcla y menos defectos. El mantenimiento regular, que incluye limpieza e inspecciones, mantiene las máquinas funcionando eficientemente y reduce los costos.

Preguntas frecuentes

¿Cuál es el principal beneficio de un tornillo bimetálico?

Los cañones bimetálicos resisten el desgaste de los plásticos resistentes. Duran más y reducen el tiempo de inactividad por mantenimiento.

¿Con qué frecuencia deben los operadores inspeccionar el cilindro del tornillo?

Los operadores deben revisar el cilindro del tornillo cada mes. Las inspecciones periódicas ayudan a detectar el desgaste a tiempo y a mantener las máquinas funcionando sin problemas.

¿Puede un solo tornillo funcionar con muchos tipos de plásticos?

| Tipo de barril | Adaptabilidad |

|---|---|

| Propósito general | Bien |

| Barrera | Excelente |

| Mezclando | Muy bien |

Un barril bien diseñado puede manejar muchos plásticos, pero algunos materiales necesitan características especiales.

Hora de publicación: 25 de agosto de 2025