Una extrusora monohusillo de laboratorio utiliza un tornillo giratorio para fundir, mezclar y dar forma a los polímeros dentro de un cilindro calentado. Los investigadores se basan en...extrusora de un solo tornillo ventilada, máquina de un solo tornillo, ymáquina granuladora sin aguapara lograr una mezcla óptima y un procesamiento seguro y eficaz. Los estudios demuestran quevelocidad y temperatura del tornilloimpactan directamente en la calidad y seguridad del producto.

Componentes principales de una extrusora de un solo tornillo

El tornillo

El tornilloEs el corazón de la extrusora monotornillo. Gira dentro del cilindro y mueve el polímero hacia adelante. El tornillo funde, mezcla y empuja el material hacia la matriz. El diseño del tornillo, incluyendo el diámetro, la relación longitud-diámetro y la relación de compresión, afecta la fluidez y la mezcla del polímero. Un tornillo bien diseñado mejora la velocidad de fusión y la eficiencia. Las ranuras en el tornillo o cilindro pueden aumentar la velocidad de fusión y ayudar a controlar el proceso. La velocidad del tornillo también modifica la cantidad de mezcla y el calor generado.

Consejo: Ajustar la velocidad del tornillo puede ayudar a controlar la temperatura de fusión y la calidad del producto.

El barril

El barrilRodea el tornillo y sujeta el polímero a medida que se mueve. El cilindro cuenta con diferentes zonas de temperatura. Cada zona puede ajustarse a una temperatura específica para facilitar la fusión uniforme del polímero. Por ejemplo, la primera zona puede ser más fría para facilitar el movimiento del polímero sólido, mientras que las zonas posteriores son más calientes para fundir el material. Un control adecuado de la temperatura en el cilindro es fundamental para un buen flujo y la calidad del producto.Los termopares miden la temperatura dentro del barril.para mantener el proceso estable.

- Los ajustes de temperatura del barril dependen del tipo de polímero y del diseño del tornillo.

- Las extrusoras modernas suelen tener tres o más zonas de temperatura.

- La sección de alimentación debe estar tibia pero no demasiado caliente para evitar que el material se pegue.

El sistema de calefacción

El sistema de calentamiento mantiene el barril a la temperatura adecuada. Los calentadores se colocan a lo largo del barril y se controlan mediante sensores. El sistema puede ajustar cada zona según las necesidades del polímero. Un buen control del calentador ayuda a evitar problemas como la quema del material o la fusión desigual. El sistema de calentamiento funciona con el sistema de control para garantizar la seguridad y la eficiencia del proceso.

El dado

El molde moldea el polímero fundido al salir de la extrusora monotornillo. El diseño del molde influye en la forma, la superficie y el tamaño del producto final. Un buen molde proporciona un flujo suave y uniforme, y ayuda a fabricar productos con dimensiones precisas. El molde debe soportar la temperatura y la presión adecuadas para evitar defectos. Los cambios en la temperatura o el flujo del molde pueden afectar la calidad del producto.

- La velocidad uniforme y una caída de presión mínima en la salida de la matriz son importantes para la calidad.

- La geometría del canal de la matriz y el equilibrio del flujo afectan la precisión de la forma del producto.

El sistema de control

El sistema de control gestiona el funcionamiento de la extrusora monohusillo. Monitorea la temperatura, la presión, la velocidad del husillo y la velocidad de alimentación. Los operadores utilizan el sistema de control para configurar y ajustar los parámetros del proceso. La monitorización en tiempo real ayuda a mantener la estabilidad y seguridad del proceso. El sistema de control también puede almacenar recetas para diferentes polímeros, lo que facilita la repetición de procesos exitosos.

Tipos de extrusoras de un solo tornillo para uso en laboratorio

Los entornos de laboratorio requieren diferentes tipos de extrusoras para satisfacer las necesidades específicas de investigación. Cada tipo ofrece características y ventajas únicas para el procesamiento de polímeros.

Extrusora de un solo tornillo ventilada

Una extrusora de un solo tornillo ventilada utiliza undiseño de tornillo de dos etapasEste diseño reduce la necesidad de par y potencia, a la vez que mantiene la producción y la velocidad del tornillo. El sistema de ventilación elimina la humedad y los gases del polímero fundido. Este paso es importante para procesar plásticos que absorben agua. La eliminación de estos volátiles previene defectos como la dispersión y la pérdida de propiedades mecánicas. El puerto de ventilación suele funcionar al vacío, lo que facilita la desgasificación al reducir la presión. El tornillo de dos etapas también mejora la mezcla comprimiendo y descomprimiendo el plástico. Este proceso crea una fusión más uniforme. Los operadores deben equilibrar la producción entre las dos etapas para evitar sobretensiones o inundaciones en el sistema de ventilación. Estas características hacen que la extrusora monotornillo con ventilación sea eficiente y fiable en aplicaciones de laboratorio.

Nota: La producción estable y el menor consumo de energía distinguen a las extrusoras ventiladas en los entornos de investigación.

Máquina de un solo tornillo

La máquina de un solo tornillo abarca una amplia gama de extrusoras para fundir, mezclar y moldear polímeros. Estas máquinas ofrecen un diseño sencillo y un funcionamiento sencillo. Los investigadores pueden controlar eficazmente el cizallamiento y la temperatura, lo que facilita las formulaciones básicas de polímeros y las tareas de extrusión. Las máquinas de un solo tornillo son ideales para fabricar tubos, películas y otros productos sencillos. Están disponibles en diferentes tamaños y configuraciones para satisfacer diversas necesidades de investigación.

| Tipo de extrusor | Características y ventajas clave | Aplicaciones típicas e idoneidad |

|---|---|---|

| Extrusoras de un solo tornillo | Diseño simple, buen control, fácil operación. | Tubos, películas y formulaciones básicas de polímeros. |

| Extrusoras de doble tornillo | Mezcla superior, tornillos versátiles y engranados | Compuestos, materiales complejos, productos farmacéuticos |

| Extrusoras miniatura/micro | A pequeña escala, rentable y confiable | I+D, creación de prototipos, muestras limitadas de materiales |

Máquina granuladora sin agua

Una máquina granuladora sin agua convierte materiales plásticos en gránulos sin usar agua. Esta tecnología mejora la eficiencia energética y reduce el impacto ambiental. El proceso mantiene los gránulos secos y limpios, lo que beneficia las etapas posteriores del procesamiento. Las máquinas granuladoras sin agua procesan diversos tipos de resinas plásticas y ayudan a los investigadores a producir gránulos de alta calidad para pruebas y desarrollo.

Proceso de extrusión de polímeros paso a paso

Alimentación del material polimérico

El proceso de extrusión comienza con la alimentación del polímero crudo a la tolva de alimentación. Esta tolva garantiza una distribución uniforme y evita obstrucciones, lo que ayuda a mantener un rendimiento constante. El tornillo sin fin dentro del cilindro comienza a girar, impulsando los gránulos o el polvo de polímero hacia adelante. El diseño del tornillo, incluyendo su diámetro y la relación longitud-diámetro, es fundamental para la eficiencia del movimiento del material. El sistema de control permite a los operadores ajustar la velocidad del tornillo y la velocidad de alimentación, lo que ayuda a optimizar el proceso para diferentes polímeros.

- Las tolvas de alimentación están diseñadas para evitar obstrucciones y garantizar una alimentación suave.

- El tornillo transporta, comprime y comienza a calentar el polímero.

- El control de temperatura en el barril ayuda a optimizar el proceso de fusión.

Estudios preliminares establecieron que controlar la velocidad y la temperatura del tornillo afecta directamente la alimentación y la fusión del polímero. Las extrusoras de laboratorio modernas utilizan controles avanzados para mantener una alimentación eficiente y estable.

Fusión y plastificación

A medida que el polímero avanza por el cilindro, entra en zonas calientes. La temperatura en cada zona aumenta gradualmente, provocando que el polímero se ablande y se funda. La rotación del tornillo y el calor del cilindro trabajan conjuntamente para plastificar el material, convirtiéndolo en una masa fundida uniforme. Sensores ubicados a lo largo del cilindro monitorean la temperatura y la presión para garantizar que el polímero se funda dentro de su rango de procesamiento ideal.

| Parámetro | Descripción |

|---|---|

| Temperatura de fusión | Debe permanecer dentro del rango de procesamiento del polímero para obtener mejores resultados. |

| Presión por encima del tornillo | Indica la calidad de la masa fundida y la estabilidad del proceso. |

| Fluctuaciones de presión | Monitoreado para detectar cualquier problema con la fusión o el flujo. |

| Fluctuaciones de temperatura | Seguimiento para garantizar un calentamiento uniforme y evitar defectos. |

| Grado de fusión | Se verifica visualmente o mediante prueba de la película extruida para verificar su claridad y uniformidad. |

| Índice de rendimiento del tornillo | Combina estos factores para calificar la calidad de la fusión de mala (0) a excelente (1). |

El control preciso de la temperatura y la presión ayuda a prevenir la degradación y garantiza una fusión uniforme. La monitorización en tiempo real con sensores avanzados y técnicas espectroscópicas proporciona datos continuos, lo que permite a los investigadores ajustar la configuración según sea necesario.

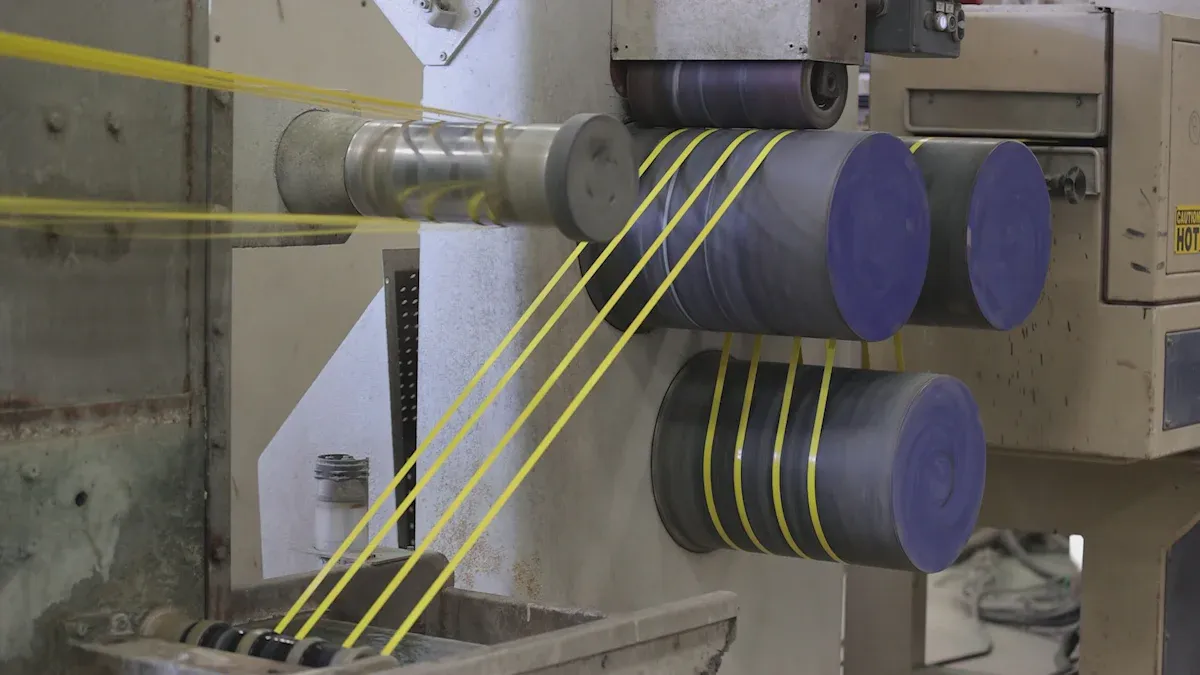

Mezcla y transporte

Una vez fundido, el polímero debe mezclarse completamente para garantizar su uniformidad. El diseño del tornillo, que incluye características como secciones de barrera o zonas de mezcla, facilita la mezcla del material y la eliminación de cualquier fragmento sólido restante. A medida que el tornillo gira, impulsa el polímero fundido hacia adelante, llevándolo hacia la matriz.

Los investigadores utilizan configuraciones avanzadas conpuertos de muestreo y detectores ópticosPara estudiar la eficacia de la mezcla del material. Al inyectar trazadores y medir su dispersión, se puede observar cómo la velocidad y la geometría del tornillo afectan la mezcla. Las altas velocidades del tornillo a veces pueden dejar fragmentos sólidos, pero los diseños especiales de tornillo mejoran la mezcla y previenen este problema.Sensores de presión a lo largo del cañónmedir la eficiencia con la que se mueve el polímero, ayudando a los operadores a optimizar el proceso.

Dando forma a través del troquel

El polímero fundido llega al molde, que le da la forma deseada. El diseño del molde determina el tamaño y la calidad superficial del producto final. Los ingenieros utilizan simulaciones por computadora y análisis de elementos finitos para diseñar moldes que produzcan formas precisas y minimicen los defectos. También optimizan la geometría del canal de flujo para equilibrar la velocidad y reducir las diferencias de orientación molecular, que pueden afectar las dimensiones del producto.

| Aspecto de la evidencia | Descripción |

|---|---|

| Análisis de elementos finitos | Se utiliza para estudiar el flujo y la precisión de la forma en la matriz. |

| Diseño de optimización | Reduce errores y mejora la precisión geométrica. |

| Validación experimental | Confirma un control estricto de las dimensiones del producto. |

| Simulación numérica | Predice la hinchazón de la matriz y el movimiento de la interfaz para obtener mejores resultados. |

| Control de orientación molecular | Equilibra el flujo para evitar estiramientos desiguales y cambios de forma. |

El control preciso de la matriz y del equipo posterior garantiza que el producto salga de laExtrusora de un solo tornillocon la forma y tamaño correctos.

Enfriamiento y solidificación

Tras el moldeado, el polímero caliente sale del molde y entra en la fase de enfriamiento. El enfriamiento solidifica el polímero, fijando su forma y propiedades finales. La velocidad de enfriamiento depende de la temperatura de extrusión, las condiciones ambientales y la velocidad a la que el producto se desplaza por la zona de enfriamiento.

| Parámetro/Aspecto | Observación/Resultado |

|---|---|

| Temperatura de extrusión | Polímero extruido a 100 °C |

| Temperatura ambiente | Mantenido alrededor de 20 °C durante los experimentos. |

| Temperatura máxima de la tasa de enfriamiento | Alrededor de 72 °C |

| Efecto de la velocidad | Las velocidades más bajas ralentizan el enfriamiento y prolongan el tiempo de solidificación. |

| Comportamiento de la tasa de enfriamiento | La tasa máxima disminuye a medida que disminuye la velocidad; el pico se desplaza a tiempos más largos |

| Efecto multicapa | Las capas posteriores pueden recalentar las anteriores, mejorando la adhesión. |

Mantener las zonas de enfriamiento dentro de un rango de temperatura estrecho, a menudo de ±2 °C, ayuda a garantizar una calidad constante del producto. Un enfriamiento adecuado previene la deformación y garantiza una solidificación uniforme del polímero.

Aplicaciones de la extrusora de un solo tornillo en la investigación de polímeros

Formulación y prueba de materiales

Los investigadores utilizan extrusoras de laboratorio para desarrollar y probar nuevas mezclas de polímeros. Estudios fundamentales y patentes describen cómo...diseño de tornilloLa gestión del calor mejora la fusión y la mezcla. Estas mejoras ayudan a los científicos a crear nuevos materiales con propiedades específicas. Por ejemplo, una extrusora de baja capacidad construida con materiales locales mostró un excelente rendimiento en la producción a escala de laboratorio. Procesaba hasta 13 kg por hora y reducía los compuestos no deseados en el producto final. Estos resultados confirman que las extrusoras de laboratorio promueven la innovación y el control de calidad en la formulación de materiales.

| Parámetro | Valor/Resultado |

|---|---|

| Rendimiento | 13,0 kg/h |

| Velocidad del tornillo | 200 rpm |

| Diámetro del cañón | 40 milímetros |

| Relación de expansión | 1,82–2,98 |

| Reducción del inhibidor de tripsina | 61,07%–87,93% |

Optimización de procesos

Las extrusoras de laboratorio ayudan a los científicos a encontrar la mejor configuración de proceso para diferentes polímeros. Los datos experimentales muestran queEl uso de energía depende de la velocidad del tornillo y de las propiedades del material.Al registrar la potencia del motor y ajustar la configuración, los investigadores pueden mejorar la eficiencia energética y la calidad del producto. Los estudios también demuestran que cambiarvelocidad del tornilloAdemás, la adición de ciertos ingredientes puede mejorar la mezcla y el flujo de los polímeros. Estos hallazgos ayudan a los equipos a establecer procesos seguros, eficientes y repetibles tanto para la investigación como para la producción.

Consejo: Ajustar la velocidad y la temperatura del tornillo puede equilibrar el uso de energía y mejorar la calidad del producto.

Prototipado de productos a pequeña escala

Las extrusoras de laboratorio facilitan la creación de lotes pequeños de nuevos productos. Los equipos pueden controlar la temperatura, la presión y la velocidad del tornillo para obtener resultados fiables. Este enfoque ahorra dinero y acelera el desarrollo. Los investigadores pueden probar rápidamente nuevas ideas y ampliar las exitosas. Las extrusoras compactas también permiten cambios flexibles en el material o el diseño. Los avances en automatización y monitorización en tiempo real mejoran aún más el control del proceso y reducen el desperdicio.

- Control preciso de los parámetros del proceso

- Prototipado rápido y rentable

- Fácil adaptación para diferentes materiales.

- Mayor calidad y uniformidad del producto

Consejos de funcionamiento y solución de problemas para extrusoras de un solo tornillo

Configuración del extrusor

Una configuración adecuada garantiza un funcionamiento fiable y prolonga la vida útil del equipo. Los técnicos siguen estas recomendaciones.Pasos para un rendimiento óptimo:

- Instalar tornillosen sus posiciones originales y pruebe los tornillos nuevos a baja velocidad antes del funcionamiento completo.

- Calibrarcontrol de temperaturaRevise los instrumentos periódicamente para realizar ajustes precisos.

- Utilice agua destilada en el tanque de enfriamiento para evitar la formación de incrustaciones y controle los niveles de agua con frecuencia.

- Inspeccione las válvulas solenoides y las bobinas, reemplazando cualquier pieza defectuosa.

- Asegure los acopladores diariamente y verifique que los relés de la zona de calentamiento y las válvulas solenoides funcionen correctamente.

- Limpie los tanques de vacío y las cámaras de escape; reemplace los anillos de sellado desgastados según sea necesario.

- Revise las escobillas del motor de CC y protéjalas contra la oxidación.

- Precaliente gradualmente durante el arranque y aumente la velocidad del tornillo lentamente.

- Lubrique las piezas móviles y apriete los sujetadores periódicamente.

- Para un almacenamiento a largo plazo, aplique grasa antioxidante y guarde los tornillos de forma adecuada.

Consejo: Seguir estos pasos ayuda a mantener la calidad del producto y la longevidad del equipo.

Problemas comunes y soluciones

Los operadores pueden encontrar diversos problemas durante la operación. La siguiente tabla describe problemas comunes y sus soluciones:

| Categoría de problema | Problemas comunes | Causas | Síntomas | Soluciones |

|---|---|---|---|---|

| Falla mecánica | Tornillo atascado | Acumulación de material, lubricación deficiente | Sobrecarga del motor, ruido | Limpiar, lubricar, inspeccionar |

| Falla eléctrica | Fallo del motor | Sobrecalentamiento, cortocircuito | No arranca, sobrecalentamiento | Inspeccionar el sistema, evitar sobrecargas |

| Falla del proceso | Mala plastificación | Baja velocidad, temperatura incorrecta | Superficie rugosa, burbujas | Ajustar velocidad, temperatura y material. |

| Medidas preventivas | Mantenimiento | Falta de limpieza, inspección | N / A | Programar limpiezas, inspecciones |

La inspección y el mantenimiento regulares previenen la mayoría de los problemas. Los operadores deben seguir las instrucciones del manual al ajustar la matriz de extrusión para evitar fallas.

Consideraciones de seguridad

El funcionamiento de una extrusora de laboratorio conlleva diversos riesgos. Las medidas de seguridad incluyen:

- Usar equipo de protección personal como zapatos y gafas de seguridad.

- Evitar ropa suelta cerca de piezas móviles.

- Puesta a tierra de todos los equipos eléctricos por personal cualificado.

- Mantener los pisos secos y utilizar plataformas o desagües para evitar resbalones.

- Instalación de protectores en las piezas móviles para proteger las manos.

- Utilizando líneas de inicio para enhebrar en lugar de alimentación manual.

Nota: Una estricta disciplina de seguridad reduce el riesgo de quemaduras, descargas eléctricas y lesiones mecánicas.

Las extrusoras de laboratorio respaldan un procesamiento de polímeros seguro y eficiente a través deControl preciso de temperatura, presión y velocidad del tornilloLos investigadores se benefician de la producción en lotes pequeños, la reducción de residuos y la creación rápida de prototipos. Los diseños modulares permiten cambios rápidos y personalización. La práctica constante y la atención al detalle contribuyen a obtener resultados fiables y fomentan la innovación en la investigación de polímeros.

Preguntas frecuentes

¿Qué polímeros puede procesar una extrusora de un solo tornillo de laboratorio?

A extrusora de un solo tornillo de laboratorioPuede procesar la mayoría de los termoplásticos, como polietileno, polipropileno, poliestireno y PVC. Los investigadores suelen seleccionar los materiales según los requisitos del proyecto.

¿Cómo mejora la ventilación la calidad del polímero?

La ventilación elimina la humedady gases del polímero fundido. Este paso evita defectos, como burbujas o puntos débiles, y mejora las propiedades mecánicas del producto final.

¿Cómo controlan los operadores la temperatura de extrusión?

Los operadores ajustan y monitorean las temperaturas del barril mediante el sistema de control. Los sensores proporcionan información en tiempo real, lo que permite ajustes precisos para una fusión y conformación uniformes del polímero.

Hora de publicación: 01-jul-2025